Einführung

Schweißen ist ein Verfahren zum Verbinden von Metallen und wird in verschiedenen Branchen universell eingesetzt. Bei APAC verwenden wir für die meisten unserer Kantenschutzsysteme Löten.

In unserem Werk gibt es drei wichtige Schweißverfahren: WIG-Schweißen, MIG-Schweißen und Laserschweißen. Jedes Verfahren hat seine eigenen spezifischen Eigenschaften und Anwendungen. Daher ist es wichtig, die Unterschiede zwischen den Schweißverfahren zu verstehen. Erfahren Sie mehr darüber.

WIG-Schweißen

Wolfram-Inertgasschweißen (WIG), auch bekannt als Wolfram-Inertgasschweißen (GTAW), ist ein Schweißverfahren, bei dem zum Herstellen der Schweißnaht eine Wolframelektrode verwendet wird. Es handelt sich um eine präzise und vielseitige Schweißmethode, die in zahlreichen Branchen weit verbreitet ist.

Das Prinzip des WIG-Schweißens besteht darin, zwei Metallteile durch einen Lichtbogen zu verbinden, der zwischen einer nicht abschmelzenden Wolframelektrode und dem Grundmetall entsteht. Dieser Lichtbogen versorgt die Metallteile mit Strom und Wärme. Die Wolframelektrode wird in einen WIG-Brenner gehalten. Beim Erhitzen bildet sich auf der Oberfläche des Grundmetalls ein kleiner Schmelzpunkt. Der Schweißer fügt anschließend ein Füllmetall in den Schmelzpunkt ein, um die beiden Metallteile miteinander zu verbinden. Lichtbogen und Schutzgas werden vom Schweißer sorgfältig kontrolliert, um eine präzise und saubere Schweißnaht zu erzielen.

Vorteile des WIG-Schweißens

- Präzision: WIG-Schweißen bietet ein hohes Maß an Präzision und Kontrolle über den Schweißprozess und ermöglicht saubere, präzise Schweißnähte mit minimaler Verzerrung oder Verformung.

- Ästhetik: WIG-Schweißen erzeugt saubere, glatte Schweißnähte, die optisch ansprechend sind und nur eine minimale Nachbearbeitung erfordern.

- Vielseitigkeit: WIG-Schweißen kann bei einer Vielzahl von Metallen angewendet werden, darunter Aluminium, Edelstahl, Kupfer, Messing und Titan.

- Minimale Spritzer: Im Vergleich zu anderen Schweißverfahren entstehen beim WIG-Schweißen nur minimale Spritzer, wodurch sich der Bedarf an kosten- und zeitaufwändiger Reinigung und Nachbearbeitung nach dem Schweißen verringert.

- Vielseitigkeit: WIG-Schweißen kann bei einer Vielzahl von Metallen angewendet werden, darunter Aluminium, Edelstahl, Kupfer, Messing und Titan.

Nachteile des WIG-Schweißens

- Komplexität: WIG-Schweißen erfordert ein hohes Maß an Geschick und Erfahrung, um gleichbleibend hochwertige Schweißnähte zu erzielen. Daher ist es schwieriger zu erlernen und zu beherrschen. Zudem erfordert es mehr Ausrüstung als andere Schweißverfahren, was es teurer und komplexer macht.

- Langsame Geschwindigkeit: WIG-Schweißen ist ein relativ langsamer Prozess und daher für Schweißanwendungen mit hoher Produktion weniger geeignet.

- Wartung der Wolframelektrode: Die beim WIG-Schweißen verwendete Wolframelektrode kann leicht verunreinigt oder beschädigt werden, was zu einer schlechten Schweißqualität führt und einen häufigen Austausch erforderlich macht.

- Kosten: WIG-Schweißgeräte sind im Allgemeinen teurer als Geräte für andere Schweißverfahren und daher für manche Schweißer weniger erschwinglich.

Anwendung des WIG-Schweißens

WIG-Schweißen findet Anwendung in verschiedenen Branchen, darunter der Automobil-, Luft- und Raumfahrt-, Nuklear- und Präzisionsfertigung. Es wird häufig zum Schweißen dünner Materialien, komplexer Verbindungen und kritischer Komponenten verwendet, die hochwertige Schweißnähte erfordern. WIG-Schweißen wird auch wegen seiner Fähigkeit zum Schweißen unterschiedlicher Metalle bevorzugt. Im Bauwesen wird MIG-Schweißen üblicherweise zum Schweißen von Aluminium eingesetzt.

MIG-Schweißen

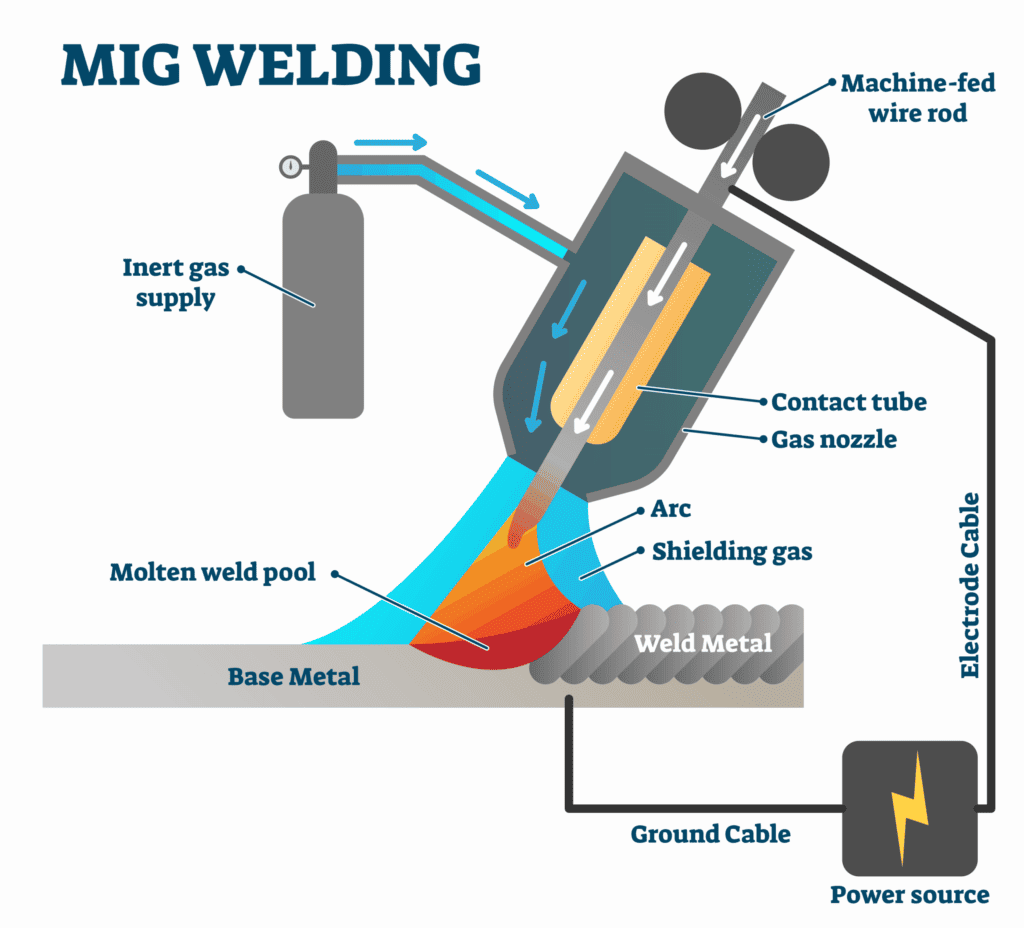

MIG-Schweißen, auch bekannt als Metall-Schutzgasschweißen (GMAW), ist ein beliebtes Verfahren. Das Prinzip des MIG-Schweißens besteht darin, eine durchgehende Drahtelektrode durch einen an eine Stromquelle angeschlossenen Schweißbrenner zu führen. Der Lichtbogen entsteht, wenn der Draht mit dem Werkstück in Kontakt kommt. Dabei entsteht starke Hitze, die den Elektrodendraht schmilzt und ihn mit dem Grundmetall verschmilzt, wodurch eine feste und stabile Schweißverbindung entsteht.

Vor- und Nachteile des MIG-Schweißens

MIG-Schweißen bietet mehrere Vorteile. Es zeichnet sich durch hohe Produktivität dank kontinuierlicher Drahtzufuhr aus, die hohe Schweißgeschwindigkeiten ermöglicht. Darüber hinaus ist es relativ einfach zu erlernen und zu bedienen und daher auch für Anfänger geeignet. MIG-Schweißen bietet zudem eine hervorragende Kontrolle über die Schweißnaht und ermöglicht so präzise und gleichmäßige Schweißnähte.

Das MIG-Schweißen hat jedoch auch einige Nachteile. Aufgrund der Abhängigkeit vom Schutzgas kann es anfälliger für Wind und Zugluft sein als andere Schweißverfahren. Zudem entstehen beim MIG-Schweißen mehr Schweißspritzer als beim WIG-Schweißen. Zudem können die anfänglichen Einrichtungskosten aufgrund der erforderlichen Schutzgasversorgung und eines Drahtvorschubs höher sein.

Anwendungen des MIG-Schweißens

MIG-Schweißen ist nach wie vor ein vielseitiges und weit verbreitetes Schweißverfahren in verschiedenen Branchen. Dies ist auf die Schnelligkeit, Benutzerfreundlichkeit und die Möglichkeit zurückzuführen, unterschiedliche Materialien zu verarbeiten.

MIG-Schweißen wird in der Bauindustrie häufig zum Schweißen von Baustahl und bei Fertigungsarbeiten verwendet.

Laserschweißen

Beim Laserschweißen handelt es sich um ein Schweißverfahren, bei dem mithilfe eines Hochleistungslaserstrahls eine Verbindung zwischen zwei Metallteilen hergestellt wird.

Der hochfokussierte und optisch gelenkte Laserstrahl erzeugt eine intensive Wärmequelle, die das zu schweißende Metall schmilzt. Beim Abkühlen und Erstarren des Metalls entsteht eine starke und präzise Schweißnaht.

Vor- und Nachteile des Laserschweißens

Die Vorteile des Laserschweißens sind vielfältig. Es bietet außergewöhnliche Präzision und erzeugt schmale und tiefe Schweißnähte mit minimalem Verzug. Der gut kontrollierbare Prozess ermöglicht eine präzise Wärmezufuhr und minimale thermische Auswirkungen auf die umliegenden Bereiche. Laserschweißen ist zudem für seine Geschwindigkeit und Effizienz bekannt und ermöglicht hohe Produktionsraten.

Das Laserschweißen hat jedoch auch einige Nachteile. Die Kosten für Ausrüstung und Einrichtung können erheblich sein, was es für kleinere Betriebe weniger attraktiv macht. Darüber hinaus ist das Verfahren sehr empfindlich gegenüber Oberflächenbedingungen und erfordert für optimale Ergebnisse qualifizierte Bediener.

Anwendungen des Laserschweißens

Laserschweißen findet in verschiedenen Branchen Anwendung. Es wird häufig in der Automobilindustrie zum Verbinden von Karosserie- und Motorteilen eingesetzt. Auch in der Luft- und Raumfahrt wird es zum Schweißen dünner und empfindlicher Bauteile eingesetzt.

Im Bauwesen wird das Laserschweißen üblicherweise zum Schweißen von Stahlzäunen verwendet.

Darüber hinaus wird das Laserschweißen in der Elektronikfertigung, der Herstellung medizinischer Geräte und der Schmuckproduktion eingesetzt.