Einführung

Pulverbeschichtung ist eine Oberflächenbehandlung, die häufig bei der Herstellung von Kantenschutzsystemen eingesetzt wird. Um optimale Ergebnisse zu erzielen, ist es wichtig, die Faktoren zu verstehen, die den Beschichtungsprozess von Pulverbeschichtungsanlagen beeinflussen. In diesem Blogbeitrag erläutern wir sechs Schlüsselfaktoren, die die Effektivität der Pulverbeschichtung maßgeblich beeinflussen können.

Was ist elektrostatisches Pulverbeschichten?

Pulverbeschichtung ist ein weit verbreitetes Verfahren zur Oberflächenbehandlung, bei dem Kunststoffpulver auf ein Produkt aufgesprüht wird. Es wird auch häufig als elektrostatische Pulverbeschichtung bezeichnet. Diese Technik bietet gegenüber herkömmlichen Sprühlackierverfahren zahlreiche Vorteile, darunter fortschrittliche Technologie, Energieeffizienz, Sicherheit, Zuverlässigkeit und leuchtende Farben.

Funktionsprinzip und Ablauf der Pulverbeschichtung

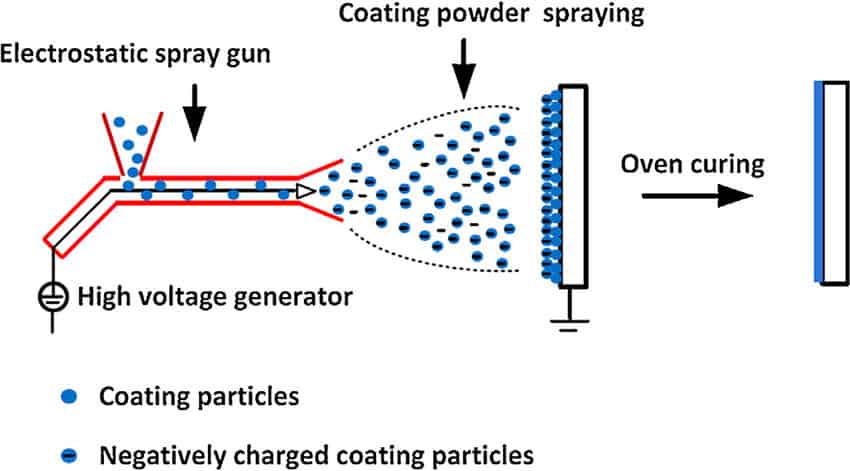

Das Grundprinzip der elektrostatischen Pulverbeschichtung ist wie folgt:

Kunststoffpulver wird durch elektrostatische Hochspannungsgeräte aufgeladen. Unter dem Einfluss des elektrischen Felds wird jedes Pulverpartikel zu einem geladenen Beschichtungspartikel. Aufgrund der elektrostatischen Kraft haftet die Pulverbeschichtung, auch Kunststoffpulver genannt, gleichmäßig auf dem Metallwerkstück und bildet eine Pulverbeschichtung. Nach dem Einbrennen bei hohen Temperaturen und natürlicher Abkühlung schmelzen die Kunststoffpartikel und bilden eine dichte und abwechslungsreiche Dünnschicht auf der Werkstückoberfläche.

Die Prozessschritte der elektrostatischen Pulverbeschichtung:

Kunststoffpulver wird durch elektrostatische Hochspannungsgeräte aufgeladen. Unter dem Einfluss des elektrischen Felds wird jedes Pulverpartikel zu einem geladenen Beschichtungspartikel. Aufgrund der elektrostatischen Kraft haftet die Pulverbeschichtung, auch Kunststoffpulver genannt, gleichmäßig auf dem Metallwerkstück und bildet eine Pulverbeschichtung. Nach dem Einbrennen bei hohen Temperaturen und natürlicher Abkühlung schmelzen die Kunststoffpartikel und bilden eine dichte und abwechslungsreiche Dünnschicht auf der Werkstückoberfläche.

- Vorbehandlung:

Um die optimale Haftung des Pulvers auf der Metalloberfläche zu gewährleisten, wird ein Vorbehandlungsprozess durchgeführt. Dieser umfasst Entfetten, Wasserwäsche, Säurewäsche, Wasserwäsche, Phosphatieren, Wasserwäsche und Trocknen. Die Vorbehandlung entfernt Öl, Rost und Staub von der Oberfläche und erzeugt einen gleichmäßigen, rauen Phosphatfilm, der Rostbildung verhindert und die Haftung der Pulverbeschichtung verbessert.

Kantenschutzbarriere vor der Pulverbeschichtung

2. Elektrostatisches Sprühen:

Die Pulverbeschichtung wird mithilfe des Prinzips der elektrostatischen Anziehung gleichmäßig auf die Werkstückoberfläche gesprüht. Elektrostatische Hochspannungsgeräte laden die Pulverpartikel auf, die dann vom geerdeten Metallwerkstück angezogen werden und eine Pulverbeschichtungsschicht bilden.

Automatische Pulverbeschichtung

3. Hochtemperaturhärtung:

Nach dem elektrostatischen Sprühen wird das Werkstück in einen Härteofen transportiert. Es wird auf eine vorgegebene Temperatur erhitzt (typischerweise etwa 200°C) und bei dieser Temperatur gehalten für 15 Zu 30 Minuten. Dadurch schmilzt, nivelliert und härtet die Pulverbeschichtung aus, was zu einer festen und glatten Oberfläche führt. Die genaue Aushärtungstemperatur und -zeit können je nach Größe und Art des Werkstücks variieren.

Hochtemperatur-Härtungsofen

4. Abkühlen nach dem Aushärten:

Nach der Entnahme aus dem Härteofen wird das Werkstück auf Normaltemperatur abgekühlt. Dadurch kann die Beschichtung aushärten und sich stabilisieren.

5. Dekorative Behandlung (optional):

Auf Wunsch kann das Werkstück zusätzlich dekorativ behandelt werden, um bestimmte optische Effekte wie Holzmaserung, Muster oder Glanz zu erzielen.

6 Faktoren, die das Sprühen von Pulverbeschichtungsgeräten beeinflussen

Pulverpartikelgröße:

Die Größe der Pulverpartikel beeinflusst maßgeblich die maximal erreichbare Schichtdicke. Mit zunehmender Pulverpartikelgröße steigt auch die maximale Schichtdicke. Typischerweise wird die Schichtdicke im Bereich von 40-120µm.

Sprühdistanz:

Der Sprühabstand ist ein wichtiger Prozessparameter, der die Schichtdicke steuert. Eine Erhöhung des Sprühabstands führt zu einer Verringerung der Schichtdicke und einer Verringerung der Pulverbeschichtungseffizienz. Normalerweise wird der Sprühabstand zwischen 100-300mm. In der tatsächlichen Produktion sollte der Sprühabstand basierend auf der Form des zu beschichtenden Objekts angepasst werden.

Pulverdurchflussrate:

Die Schichtdicke wird auch durch die Pulverdurchflussrate beeinflusst. In der Anfangsphase des elektrostatischen Sprühens führt eine höhere Pulverdurchflussrate zu einer dickeren Beschichtung. In den späteren Sprühphasen führt eine Erhöhung der Pulverdurchflussrate jedoch zu einer Verringerung der Pulverbeschichtungseffizienz. Im Allgemeinen sollte die Pulverdurchflussrate im Bereich von 70-1000g/min.

Objektgröße:

Die Größe des zu beschichtenden Objekts beeinflusst die Beschichtungsfläche direkt. Aufgrund des begrenzten Durchmessers der elektrostatischen Spritzpistole kann es jedoch vorkommen, dass innerhalb der angegebenen Sprühzeit keine vollständige Beschichtung erreicht wird. In solchen Fällen muss die Anzahl der Spritzpistolen erhöht und die Größe der Pulverbeschichtungskammer entsprechend angepasst werden. Zusätzlich sollten für unterschiedliche Profilformen unterschiedliche Düsentypen gewählt werden, z. B. Flachdüsen für komplexe Profile und Düsen mit glockenförmigen Deflektoren für flache Profile.

Manuelles Überlackieren

Sprühzeit:

Die Sprühzeit beeinflusst die Pulverabscheidungsrate. Eine längere Sprühzeit erhöht zwar den Pulverausstoß, verringert jedoch die Abscheidungsrate, sodass die Schichtdicke nicht weiter zunimmt. Daher sollte die minimale und geeignete Sprühzeit durch Versuche ermittelt werden.

Rückionisation:

Rückionisation bezeichnet das Phänomen, dass nach Erreichen einer bestimmten Schichtdicke weiteres Sprühen zur Bildung wabenartiger Nadellöcher führt, die eine raue Oberfläche hinterlassen. Je dicker die Schichtdicke, desto höher die elektrostatische Aufladung und desto stärker die elektrische Feldstärke an der Oberfläche. Dies erhöht die Wahrscheinlichkeit eines lokalen Isolationsdurchschlags und der Bildung von Nadellöchern. Daher ist es wichtig, die richtige Schichtdicke zu wählen.

Abschluss

Das Wichtigste bei der Herstellung eines Kantenschutzsystem besteht darin, die Herausforderungen zu bewältigen, die sich aus der Lösung scharfer Kanten und Ecken im Beschichtungsprozess ergeben.

Indem wir die wichtigsten Faktoren berücksichtigen, die sich auf die Anwendung von Pulverbeschichtungsgeräten auswirken, können wir Probleme wie ungleichmäßige Beschichtungsdicke, übermäßigen Beschichtungsaufbau und mögliche Beschichtungsfehler an Kanten und Ecken minimieren. Dies gewährleistet nicht nur ein optisch ansprechendes Finish, sondern bietet auch einen lang anhaltenden Schutz für eine breite Palette von Objekten, was zu einer höheren Kundenzufriedenheit und einem höheren Produkterfolg führt.

Informieren Sie sich jetzt über hochwertige Kantenschutzsysteme, die speziell auf Ihr Projekt und Ihre Produktanforderungen zugeschnitten sind. Lassen Sie sich von Experten beraten und erfahren Sie mehr über bewährte Verfahren und die neuesten Entwicklungen im Kantenschutz.