Introducción

El recubrimiento en polvo es un tratamiento de superficies que se utiliza frecuentemente en la fabricación de sistemas de protección de bordes. Para lograr los mejores resultados posibles, es fundamental comprender los factores que afectan el proceso de recubrimiento de los equipos de recubrimiento en polvo. En esta entrada del blog, analizaremos seis factores clave que pueden afectar significativamente la eficacia de la aplicación del recubrimiento en polvo.

¿Qué es el recubrimiento en polvo electrostático?

El recubrimiento en polvo es un método de tratamiento de superficies ampliamente utilizado que consiste en pulverizar polvo plástico sobre un producto. También se conoce comúnmente como recubrimiento en polvo electrostático. Esta técnica ofrece varias ventajas sobre los métodos convencionales de pintura en aerosol, como tecnología avanzada, eficiencia energética, seguridad, fiabilidad y colores vibrantes.

El principio de funcionamiento y el proceso del recubrimiento en polvo.

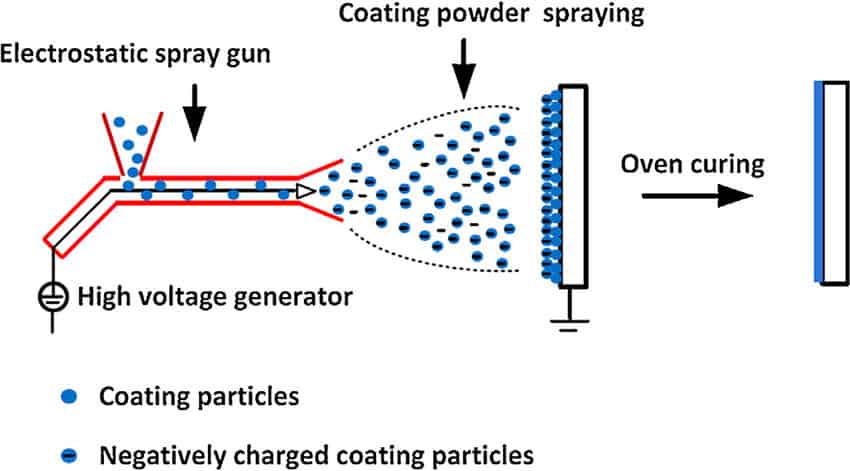

El principio básico del recubrimiento en polvo electrostático es el siguiente:

El polvo plástico se carga mediante un equipo electrostático de alto voltaje. Bajo la influencia del campo eléctrico, cada partícula de polvo se transforma en una partícula de recubrimiento cargada. Debido a la fuerza electrostática, el recubrimiento en polvo, también conocido como polvo plástico, se adhiere uniformemente a la pieza metálica, formando un recubrimiento en polvo. Tras el horneado a alta temperatura y el enfriamiento natural, las partículas de plástico se funden y forman una película fina, densa y variada sobre la superficie de la pieza.

Los pasos del proceso de recubrimiento en polvo electrostático:

El polvo plástico se carga mediante un equipo electrostático de alto voltaje. Bajo la influencia del campo eléctrico, cada partícula de polvo se transforma en una partícula de recubrimiento cargada. Debido a la fuerza electrostática, el recubrimiento en polvo, también conocido como polvo plástico, se adhiere uniformemente a la pieza metálica, formando un recubrimiento en polvo. Tras el horneado a alta temperatura y el enfriamiento natural, las partículas de plástico se funden y forman una película fina, densa y variada sobre la superficie de la pieza.

- Pretratamiento:

Para garantizar la correcta adhesión del polvo a la superficie metálica, se realiza un pretratamiento. Este incluye desengrasado, lavado con agua, lavado con ácido, lavado con agua, fosfatación, lavado con agua y secado. El pretratamiento elimina el aceite, el óxido y el polvo de la superficie y crea una película de fosfato uniforme y rugosa que previene la oxidación y mejora la adhesión del recubrimiento en polvo.

Barrera de protección de bordes antes del recubrimiento en polvo

2. Pulverización electrostática:

El recubrimiento en polvo se pulveriza uniformemente sobre la superficie de la pieza mediante el principio de atracción electrostática. Un equipo electrostático de alto voltaje carga las partículas de polvo, que son atraídas por la pieza metálica conectada a tierra, formando una capa de recubrimiento en polvo.

Recubrimiento automático en polvo

3. Curado a alta temperatura:

Tras la pulverización electrostática, la pieza se transporta a un horno de curado. Se calienta a una temperatura predeterminada (normalmente alrededor de... 200°C) y se mantuvo a esa temperatura durante 15 a 30 Minutos. Esto funde, nivela y cura el recubrimiento en polvo, dando como resultado un acabado sólido y liso. La temperatura y el tiempo de curado específicos pueden variar según el tamaño y el tipo de pieza.

Horno de curado de alta temperatura

4. Enfriamiento después del curado:

La pieza se enfría a temperatura normal tras retirarla del horno de curado. Esto permite que el recubrimiento se solidifique y se estabilice.

5. Tratamiento decorativo (opcional):

Si se desea, la pieza de trabajo puede someterse a tratamientos decorativos adicionales para lograr efectos de apariencia específicos, como vetas de madera, patrones o brillo.

6 factores que afectan la pulverización de equipos de recubrimiento en polvo

Tamaño de partícula de polvo:

El tamaño de las partículas de polvo influye considerablemente en el espesor máximo de recubrimiento alcanzable. A medida que aumenta el tamaño de las partículas de polvo, también aumenta el espesor máximo de recubrimiento. Normalmente, el espesor de recubrimiento se controla dentro del rango de 40-120micras.

Distancia de pulverización:

La distancia de pulverización es un parámetro importante del proceso que controla el espesor del recubrimiento. Aumentar la distancia de pulverización resulta en una disminución del espesor del recubrimiento y una disminución de la eficiencia del recubrimiento en polvo. Normalmente, la distancia de pulverización se controla entre 100-300En la producción real, la distancia de pulverización debe ajustarse según la forma del objeto a recubrir.

Caudal de polvo:

El espesor del recubrimiento también se ve afectado por el caudal de polvo. En la etapa inicial de la pulverización electrostática, un mayor caudal de polvo resulta en un recubrimiento más grueso. Sin embargo, en las etapas posteriores de la pulverización, un aumento del caudal de polvo disminuye la eficiencia del recubrimiento. Generalmente, el caudal de polvo debe controlarse dentro del rango de 70-1000gramos por minuto.

Tamaño del objeto:

El tamaño del objeto a recubrir afecta directamente el área de cobertura. Sin embargo, debido a las limitaciones del diámetro de la pistola de pulverización electrostática, puede que no sea posible lograr una cobertura completa en el tiempo de pulverización especificado. En estos casos, puede ser necesario aumentar el número de pistolas y ajustar el tamaño de la cámara de recubrimiento en polvo en consecuencia. Además, se deben seleccionar diferentes tipos de boquillas para diferentes formas de perfil, como boquillas planas para perfiles complejos y boquillas con deflectores en forma de campana para perfiles planos.

Recubrimiento manual

Tiempo de pulverización:

El tiempo de pulverización afecta la velocidad de deposición del polvo. Un tiempo de pulverización prolongado aumenta la producción de polvo, pero reduce la velocidad de deposición, lo que impide un mayor aumento del espesor del recubrimiento. Por lo tanto, el tiempo de pulverización mínimo y adecuado debe determinarse mediante experimentos.

Ionización posterior:

La retroionización se refiere al fenómeno en el que, tras alcanzar cierto espesor de recubrimiento, la pulverización adicional produce la formación de poros con forma de panal, lo que da como resultado una superficie rugosa. Cuanto mayor sea el espesor del recubrimiento, mayor será la carga electrostática y mayor la intensidad del campo eléctrico superficial, lo que aumenta la probabilidad de rotura local del aislamiento y la formación de poros. Por lo tanto, es importante controlar el espesor adecuado del recubrimiento.

Conclusión

Lo más importante a la hora de producir un sistema de protección de bordes Se trata de abordar los desafíos que plantea la solución de bordes y esquinas afilados en el proceso de recubrimiento.

Al tener en cuenta los factores clave que afectan la aplicación de equipos de recubrimiento en polvo, podemos minimizar problemas como espesores de recubrimiento desiguales, acumulación excesiva de recubrimiento y posibles fallas de recubrimiento en los bordes y las esquinas. Esto no solo garantiza un acabado visualmente atractivo, sino que también brinda protección duradera para una amplia gama de objetos, lo que aumenta la satisfacción del cliente y el éxito del producto.

Empiece ahora a investigar sistemas de protección de bordes de alta calidad, diseñados específicamente para las necesidades de su proyecto y producto. Consulte con expertos en el campo para conocer las mejores prácticas y los últimos avances en protección de bordes.