Sissejuhatus

Pulbervärvimine on pinnatöötlus, mida kasutatakse sageli servakaitsesüsteemide valmistamisel. Parimate võimalike tulemuste saavutamiseks on ülioluline mõista pulbervärvimisseadmete pindamisprotsessi mõjutavaid tegureid. Selles blogipostituses käsitleme kuut peamist tegurit, mis võivad pulbervärvi pealekandmise tõhusust oluliselt mõjutada.

Mis on elektrostaatilise pulbervärviga kaetud?

Pulbervärvimine on laialdaselt kasutatav pinnatöötlusmeetod, kus tootele pihustatakse plastipulbrit. Seda nimetatakse ka elektrostaatiliseks pulbervärviks. Sellel tehnikal on tavapäraste pihustusvärvimismeetoditega võrreldes mitmeid eeliseid, sealhulgas täiustatud tehnoloogia, energiatõhusus, ohutus, töökindlus ja erksad värvid.

Pulbervärvimise tööpõhimõte ja protsess

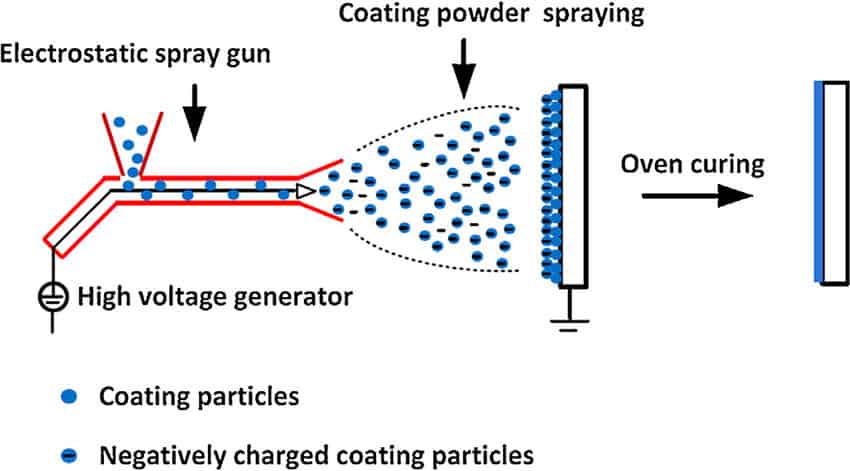

Elektrostaatilise pulbervärvimise põhiprintsiip on järgmine:

Plastipulbrit laaditakse kõrgepinge elektrostaatilise seadmega. Elektrivälja mõjul muutub iga pulbriosake laetud katteosakeseks. Elektrostaatilise jõu tõttu kleepub pulbervärv, tuntud ka kui plastpulber, ühtlaselt metallist tooriku külge, moodustades pulbervärvi. Pärast kõrgel temperatuuril küpsetamist ja loomulikku jahutamist plastosakesed sulavad ja moodustavad tooriku pinnale tiheda ja mitmekesise õhukese kilekatte.

Elektrostaatilise pulbervärvimise protsessi etapid:

Plastipulbrit laaditakse kõrgepinge elektrostaatilise seadmega. Elektrivälja mõjul muutub iga pulbriosake laetud katteosakeseks. Elektrostaatilise jõu tõttu kleepub pulbervärv, tuntud ka kui plastpulber, ühtlaselt metallist tooriku külge, moodustades pulbervärvi. Pärast kõrgel temperatuuril küpsetamist ja loomulikku jahutamist plastosakesed sulavad ja moodustavad tooriku pinnale tiheda ja mitmekesise õhukese kilekatte.

- Eeltöötlus:

Pulbri korraliku nakkumise tagamiseks metallpinnale viiakse läbi eeltöötlusprotsess. See hõlmab rasvaärastust, veega pesemist, happepesu, veega pesemist, fosfaatimist, veega pesemist ja kuivatamist. Eeltöötlus eemaldab pinnalt õli, rooste ja tolmu ning loob ühtlase ja kareda fosfaatkile, mis hoiab ära roostetamise ja suurendab pulbervärvi nakkumist.

Servakaitsetõke enne pulbervärvimist

2. Elektrostaatiline pihustamine:

Pulbervärv pihustatakse ühtlaselt töödeldava detaili pinnale elektrostaatilise külgetõmbe põhimõttel. Kõrgepinge elektrostaatilised seadmed laevad pulbriosakesed, mis seejärel tõmmatakse maandatud metallist tooriku külge, moodustades pulbervärvikihi.

Automaatne pulbervärvimine

3. Kõrgel temperatuuril kõvenemine:

Pärast elektrostaatilist pihustamist transporditakse töödeldav detail kuivatusahju. Seda kuumutatakse etteantud temperatuurini (tavaliselt umbes 200°C) ja hoitakse sellel temperatuuril 15 juurde 30 minutit. See sulatab, tasandab ja kõveneb pulbervärvi, mille tulemuseks on kindel ja sile viimistlus. Konkreetne kõvenemistemperatuur ja -aeg võivad olenevalt töödeldava detaili suurusest ja tüübist erineda.

Kõrgel temperatuuril kuumtöötlusahi

4. Jahutamine pärast kõvenemist:

Pärast kuivatusahjust väljavõtmist jahutatakse töödeldav detail normaalse temperatuurini. See võimaldab kattekihil tahkuda ja stabiliseerida.

5. Dekoratiivne töötlus (valikuline):

Soovi korral saab töödeldavat detaili täiendavalt dekoratiivselt töödelda, et saavutada spetsiifilised välimusefektid, nagu puidusüü, mustrid või läige.

6 tegurit, mis mõjutavad pulbervärvimisseadmete pihustamist

Pulbri osakeste suurus:

Pulbriosakeste suurus mõjutab suuresti maksimaalset saavutatavat katte paksust. Pulbriosakeste suuruse kasvades suureneb ka maksimaalne katte paksus. Tavaliselt reguleeritakse katte paksust vahemikus 40-120µm.

Pihustuskaugus:

Pihustuskaugus on oluline protsessi parameeter, mis reguleerib katte paksust. Pihustuskauguse suurendamine toob kaasa katte paksuse vähenemise ja pulbervärvimise efektiivsuse vähenemise. Tavaliselt reguleeritakse pihustuskaugust vahel 100-300mm. Tegelikus tootmises tuleks pihustuskaugust reguleerida vastavalt kaetava objekti kujule.

Pulbri voolukiirus:

Katte paksust mõjutab ka pulbri voolukiirus. Elektrostaatilise pihustamise algfaasis annab suurem pulbri voolukiirus paksema katte. Pihustamise hilisemates etappides viib pulbri voolukiiruse suurenemine aga pulbervärvimise efektiivsuse vähenemiseni. Üldiselt tuleks pulbri voolukiirust reguleerida vahemikus 70-1000g/min.

Objekti suurus:

Kattava objekti suurus mõjutab otseselt katteala. Kuid elektrostaatilise pihustuspüstoli läbimõõdu piirangute tõttu ei pruugi olla võimalik saavutada täielikku katvust määratud pihustusaja jooksul. Sellistel juhtudel võib osutuda vajalikuks pihustuspüstolite arvu suurendamine ja pulbervärvimiskambri suurust vastavalt reguleerida. Lisaks tuleks erinevate profiilikujude jaoks valida erinevad otsikutüübid, näiteks lamedad düüsid keerukate profiilide jaoks ja kellakujuliste deflektoritega düüsid lamedate profiilide jaoks.

Käsitsi ülevärvimine

Pihustamise aeg:

Pihustusaeg mõjutab pulbri sadestamise kiirust. Pikendatud pihustamisaeg suurendab pulbri väljundit, kuid vähendab sadestuskiirust, mistõttu katte paksus ei suurene. Seetõttu tuleks katsetega määrata minimaalne ja sobiv pihustusaeg.

Tagasi-ionisatsioon:

Tagasiionisatsioon viitab nähtusele, kus pärast teatud kattekihi paksuse saavutamist põhjustab edasine pihustamine kärjekujuliste aukude moodustumist, mille tulemuseks on kare pind. Mida suurem on katte paksus, seda suurem on elektrostaatiline laeng ja seda suurem on pinna elektrivälja intensiivsus, mis suurendab kohaliku isolatsiooni purunemise ja aukude tekke tõenäosust. Seetõttu on oluline kontrollida sobivat katte paksust.

Järeldus

Kõige olulisem asi toote valmistamisel servakaitse süsteem on lahendada katmisprotsessis teravate servade ja nurkade lahendamisega seotud väljakutsed.

Võttes arvesse pulbervärvimisseadmete pealekandmist mõjutavaid võtmetegureid, saame minimeerida selliseid probleeme nagu katte ebaühtlane paksus, liigne katte kogunemine ja võimalikud katterikked servadel kuni nurkadeni. See mitte ainult ei taga visuaalselt atraktiivset viimistlust, vaid pakub ka pikaajalist kaitset paljudele objektidele, mille tulemuseks on suurem klientide rahulolu ja toote edu.

Asuge kohe tegutsema, et uurida kvaliteetseid servakaitsesüsteeme, mis on loodud spetsiaalselt teie projekti ja toote vajaduste jaoks. Konsulteerige valdkonna ekspertidega, et saada teavet servakaitse parimate tavade ja viimaste edusammude kohta.