Johdanto

Jauhemaalaus on pintakäsittely, jota käytetään usein reunasuojajärjestelmien valmistuksessa. Parhaiden mahdollisten tulosten saavuttamiseksi on elintärkeää ymmärtää tekijöitä, jotka vaikuttavat jauhemaalauslaitteiden pinnoitusprosessiin. Tässä blogikirjoituksessa käsittelemme kuutta avaintekijää, jotka voivat merkittävästi vaikuttaa jauhemaalauksen tehokkuuteen.

Mikä on sähköstaattinen jauhemaalattu?

Jauhemaalaus on laajalti käytetty pintakäsittelymenetelmä, jossa muovijauhetta ruiskutetaan tuotteen päälle. Sitä kutsutaan yleisesti myös sähköstaattiseksi jauhemaalaukseksi. Tällä tekniikalla on useita etuja perinteisiin ruiskumaalausmenetelmiin verrattuna, mukaan lukien edistynyt tekniikka, energiatehokkuus, turvallisuus, luotettavuus ja elävät värit.

Jauhemaalauksen toimintaperiaate ja prosessi

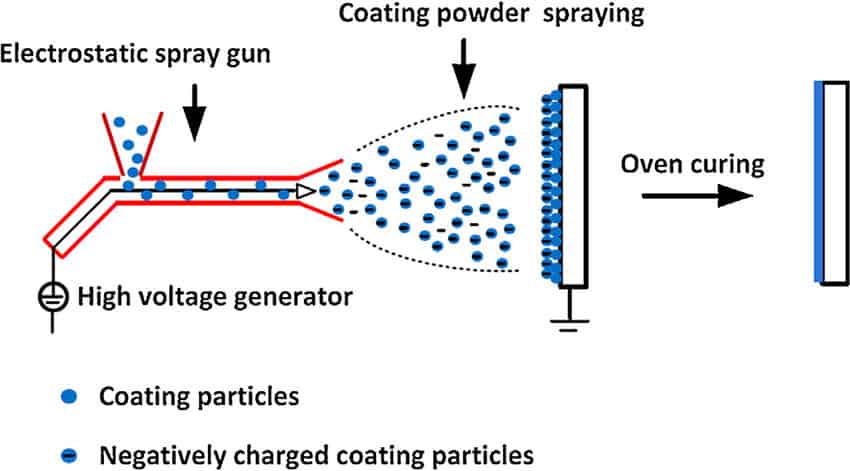

Sähköstaattisen jauhemaalauksen perusperiaate on seuraava:

Muovijauhetta ladataan korkeajännitteisillä sähköstaattisilla laitteilla. Sähkökentän vaikutuksesta jokainen jauhehiukkanen muuttuu varautuneeksi pinnoitehiukkaseksi. Sähköstaattisen voiman ansiosta jauhemaali, joka tunnetaan myös nimellä muovijauhe, kiinnittyy tasaisesti metallityökappaleeseen muodostaen jauhemaisen pinnoitteen. Korkeassa lämpötilassa paistamisen ja luonnollisesti jäähdyttämisen jälkeen muovihiukkaset sulavat ja muodostavat tiiviin ja vaihtelevan ohuen pinnoitteen työkappaleen pintaan.

Sähköstaattisen jauhemaalauksen prosessivaiheet:

Muovijauhetta ladataan korkeajännitteisillä sähköstaattisilla laitteilla. Sähkökentän vaikutuksesta jokainen jauhehiukkanen muuttuu varautuneeksi pinnoitehiukkaseksi. Sähköstaattisen voiman ansiosta jauhemaali, joka tunnetaan myös nimellä muovijauhe, kiinnittyy tasaisesti metallityökappaleeseen muodostaen jauhemaisen pinnoitteen. Korkeassa lämpötilassa paistamisen ja luonnollisesti jäähdyttämisen jälkeen muovihiukkaset sulavat ja muodostavat tiiviin ja vaihtelevan ohuen pinnoitteen työkappaleen pintaan.

- Esikäsittely:

Jotta varmistetaan jauheen asianmukainen tarttuminen metallipintaan, suoritetaan esikäsittelyprosessi. Tämä sisältää rasvanpoiston, vesipesun, happopesun, vesipesun, fosfatoinnin, vesipesun ja kuivauksen. Esikäsittely poistaa öljyn, ruosteen ja pölyn pinnalta ja muodostaa tasaisen ja karkean fosfaattikalvon, joka estää ruostumista ja parantaa jauhemaalin tarttuvuutta.

Reunasuojaus ennen jauhemaalausta

2. Sähköstaattinen ruiskutus:

Jauhemaalaus ruiskutetaan tasaisesti työkappaleen pinnalle sähköstaattisen vetovoiman periaatteella. Korkeajännitteiset sähköstaattiset laitteet lataavat jauhehiukkasia, jotka sitten vetäytyvät maadoitettuun metallikappaleeseen muodostaen jauhepinnoitekerroksen.

Automaattinen jauhemaalaus

3. Kovetus korkeassa lämpötilassa:

Sähköstaattisen ruiskutuksen jälkeen työkappale kuljetetaan kovetusuuniin. Se lämmitetään ennalta määrättyyn lämpötilaan (tyypillisesti noin 200°C) ja pidettiin tässä lämpötilassa 15 to 30 minuuttia. Tämä sulattaa, tasoittaa ja kovettaa jauhemaalin, jolloin lopputulos on kiinteä ja sileä. Kovetuslämpötila ja -aika voivat vaihdella työkappaleen koon ja tyypin mukaan.

Korkean lämpötilan kuivausuuni

4. Jäähdytys kovettamisen jälkeen:

Kovetusuunista ottamisen jälkeen työkappale jäähdytetään normaalilämpötilaan. Tämä mahdollistaa pinnoitteen jähmettymisen ja stabiloitumisen.

5. Koristekäsittely (valinnainen):

Haluttaessa työkappaleelle voidaan tehdä lisäkäsittelyjä, joilla saavutetaan erityisiä ulkonäkövaikutuksia, kuten puun syyt, kuviot tai kiilto.

6 jauhemaalauslaitteiden ruiskuttamiseen vaikuttavaa tekijää

Jauheen hiukkaskoko:

Jauhehiukkasten koko vaikuttaa suurelta osin saavutettavaan pinnoitteen maksimipaksuuteen. Jauhehiukkasten koon kasvaessa myös pinnoitteen maksimipaksuus kasvaa. Tyypillisesti pinnoitteen paksuutta säädetään alueella 40-120µm.

Ruiskutusetäisyys:

Ruiskutusetäisyys on tärkeä prosessiparametri, joka ohjaa pinnoitteen paksuutta. Ruiskutusetäisyyden pidentäminen johtaa pinnoitteen paksuuden pienenemiseen ja jauhemaalauksen tehokkuuden laskuun. Normaalisti ruiskutusetäisyyttä säädetään välillä 100-300mm. Varsinaisessa tuotannossa ruiskutusetäisyyttä tulee säätää pinnoitettavan kohteen muodon mukaan.

Jauheen virtausnopeus:

Pinnoitteen paksuuteen vaikuttaa myös jauheen virtausnopeus. Sähköstaattisen ruiskutuksen alkuvaiheessa suurempi jauheen virtausnopeus johtaa paksumpaan pinnoitteeseen. Kuitenkin ruiskutuksen myöhemmissä vaiheissa jauheen virtausnopeuden kasvu johtaa jauhemaalauksen tehokkuuden heikkenemiseen. Yleensä jauheen virtausnopeutta tulee säätää alueella 70-1000g/min.

Objektin koko:

Pinnoitettavan kohteen koko vaikuttaa suoraan peittoalueeseen. Sähköstaattisen ruiskutuspistoolin halkaisijan rajoituksista johtuen ei kuitenkaan ehkä ole mahdollista saavuttaa täyttä peittoa määritetyn ruiskutusajan sisällä. Tällaisissa tapauksissa voi olla tarpeen lisätä ruiskutuspistoolien määrää ja jauhemaalauskammion kokoa on säädettävä vastaavasti. Lisäksi eri muotoisille profiilimuodoille tulee valita eri suutintyypit, kuten litteät suuttimet monimutkaisille profiileille ja suuttimet kellomaisilla ohjaimilla litteille profiileille.

Manuaalinen päällystys

Ruiskutusaika:

Ruiskutusaika vaikuttaa jauheen leviämisnopeuteen. Pidentynyt ruiskutusaika lisää jauheen tuotantoa, mutta vähentää kerrostumisnopeutta, mikä ei lisää pinnoitteen paksuutta. Siksi pienin ja sopiva ruiskutusaika tulisi määrittää kokein.

Takaisin-ionisaatio:

Takaisinionisaatiolla tarkoitetaan ilmiötä, jossa tietyn pinnoitteen paksuuden saavuttamisen jälkeen ruiskuttaminen lisää hunajakennomaisia reikiä, mikä johtaa karkeaan pintaan. Mitä suurempi pinnoitteen paksuus, sitä suurempi on sähköstaattinen varaus ja sitä suurempi on pinnan sähkökentän intensiteetti, mikä lisää paikallisen eristeen hajoamisen ja reikien muodostumisen todennäköisyyttä. Siksi on tärkeää valvoa sopivaa pinnoitteen paksuutta.

Johtopäätös

Tärkeintä tuotannossa reunasuojausjärjestelmä on vastata haasteisiin, joita pinnoitusprosessin terävien reunojen ja kulmien ratkaiseminen aiheuttaa.

Ottamalla huomioon jauhemaalauslaitteiden levitykseen vaikuttavat keskeiset tekijät voimme minimoida ongelmia, kuten epätasaisen pinnoitteen paksuuden, liiallisen pinnoitteen kertymisen ja mahdolliset pinnoitteen vauriot reunoissa ja kulmissa Tämä ei ainoastaan takaa visuaalisesti houkuttelevaa viimeistelyä, vaan tarjoaa myös pitkäkestoisen suojan monenlaisille kohteille, mikä lisää asiakastyytyväisyyttä ja tuotteen menestystä.

Ryhdy nyt toimiin tutkiaksesi korkealaatuisia reunasuojajärjestelmiä, jotka on suunniteltu erityisesti projektiisi ja tuotetarpeisiisi. Keskustele alan asiantuntijoiden kanssa saadaksesi tietoa parhaista käytännöistä ja uusimmista edistysaskeleista reunasuojauksessa.