Introduction

Le revêtement par poudre est un traitement de surface souvent utilisé lorsque nous fabriquons des systèmes de protection des bords. Afin d'obtenir les meilleurs résultats possibles, il est essentiel de comprendre les facteurs qui affectent le processus de revêtement de l'équipement de revêtement en poudre. Dans cet article de blog, nous aborderons six facteurs clés qui peuvent affecter de manière significative l'efficacité de l'application de la peinture en poudre.

Qu'est-ce que le revêtement par poudre électrostatique ?

Le revêtement par poudre est une méthode de traitement de surface très répandue qui consiste à pulvériser de la poudre plastique sur un produit. Cette technique présente plusieurs avantages par rapport aux méthodes conventionnelles de peinture par pulvérisation, notamment une technologie avancée, l'efficacité énergétique, la sécurité, la fiabilité et des couleurs éclatantes.

Le principe de fonctionnement et le processus du revêtement en poudre

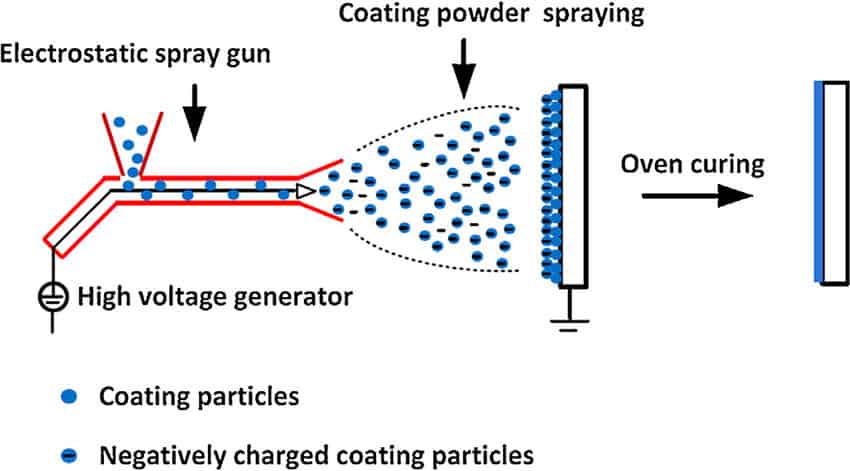

Le principe de base du poudrage électrostatique est le suivant :

La poudre plastique est chargée par un équipement électrostatique à haute tension. Sous l'influence du champ électrique, chaque particule de poudre devient une particule de revêtement chargée. Sous l'effet de la force électrostatique, le revêtement en poudre, également appelé poudre plastique, adhère uniformément à la pièce métallique, formant un revêtement en poudre. Après avoir été cuites à haute température et refroidies naturellement, les particules de plastique fondent et forment un film mince dense et varié sur la surface de la pièce.

Les étapes du processus de revêtement électrostatique par poudre :

La poudre plastique est chargée par un équipement électrostatique à haute tension. Sous l'influence du champ électrique, chaque particule de poudre devient une particule de revêtement chargée. Sous l'effet de la force électrostatique, le revêtement en poudre, également appelé poudre plastique, adhère uniformément à la pièce métallique, formant un revêtement en poudre. Après avoir été cuites à haute température et refroidies naturellement, les particules de plastique fondent et forment un film mince dense et varié sur la surface de la pièce.

- Prétraitement :

Pour garantir une bonne adhérence de la poudre sur la surface métallique, un processus de prétraitement est mis en œuvre. Ce processus comprend le dégraissage, le lavage à l'eau, le lavage à l'acide, le lavage à l'eau, la phosphatation, le lavage à l'eau et le séchage. Le prétraitement élimine l'huile, la rouille et la poussière de la surface et crée un film de phosphate uniforme et rugueux qui empêche la rouille et améliore l'adhérence du revêtement en poudre.

Barrière de protection des bords Avant le revêtement par poudre

2. Pulvérisation électrostatique :

Le revêtement en poudre est pulvérisé uniformément sur la surface de la pièce en utilisant le principe de l'attraction électrostatique. Un équipement électrostatique à haute tension charge les particules de poudre, qui sont ensuite attirées par la pièce métallique mise à la terre, formant ainsi une couche de revêtement en poudre.

Revêtement en poudre automatique

3. Durcissement à haute température :

Après la pulvérisation électrostatique, la pièce est transportée dans un four de durcissement. Elle est chauffée à une température prédéterminée (typiquement autour de 200°C) et maintenue à cette température pendant 15 à 30 minutes. Cela fait fondre, nivelle et durcit le revêtement en poudre, ce qui permet d'obtenir une finition solide et lisse. La température et le temps de durcissement spécifiques peuvent varier en fonction de la taille et du type de la pièce à usiner.

Four de polymérisation à haute température

4. Refroidissement après durcissement :

La pièce est refroidie à une température normale après avoir été sortie du four de durcissement. Cela permet au revêtement de se solidifier et de se stabiliser.

5. Traitement décoratif (facultatif) :

Si on le souhaite, la pièce peut subir des traitements décoratifs supplémentaires pour obtenir des effets d'apparence spécifiques tels que des veines de bois, des motifs ou de la brillance.

6 facteurs influençant la pulvérisation de l'équipement de revêtement par poudrage

Poudre Taille des particules :

La taille des particules de poudre influe largement sur l'épaisseur maximale du revêtement. Lorsque la taille des particules de poudre augmente, l'épaisseur maximale du revêtement augmente également. En règle générale, l'épaisseur du revêtement est contrôlée dans une fourchette de 40-120µm.

Distance de pulvérisation :

La distance de pulvérisation est un paramètre important du processus qui contrôle l'épaisseur du revêtement. L'augmentation de la distance de pulvérisation entraîne une diminution de l'épaisseur du revêtement et une baisse de l'efficacité du poudrage. Normalement, la distance de pulvérisation est contrôlée entre 100-300mm. Dans la production réelle, la distance de pulvérisation doit être ajustée en fonction de la forme de l'objet à revêtir.

Débit de poudre :

L'épaisseur du revêtement est également influencée par le débit de poudre. Dans la phase initiale de la pulvérisation électrostatique, un débit de poudre plus élevé permet d'obtenir un revêtement plus épais. Toutefois, aux stades ultérieurs de la pulvérisation, une augmentation du débit de poudre entraîne une diminution de l'efficacité du revêtement. En règle générale, le débit de poudre doit être contrôlé dans une fourchette de 70-1000g/min.

Taille de l'objet :

La taille de l'objet à revêtir influe directement sur la zone de couverture. Toutefois, en raison des limites du diamètre des pistolets de pulvérisation électrostatique, il peut s'avérer impossible d'obtenir une couverture totale dans le temps de pulvérisation spécifié. Dans ce cas, il peut être nécessaire d'augmenter le nombre de pistolets de pulvérisation et d'adapter la taille de la chambre de poudrage en conséquence. En outre, il convient de choisir différents types de buses en fonction de la forme des profils, par exemple des buses plates pour les profils complexes et des buses avec des déflecteurs en forme de cloche pour les profils plats.

Recouvrement manuel

Temps de pulvérisation :

Le temps de pulvérisation affecte la vitesse de dépôt de la poudre. Un temps de pulvérisation prolongé augmente la production de poudre mais réduit la vitesse de dépôt, ce qui n'entraîne pas d'augmentation supplémentaire de l'épaisseur du revêtement. Par conséquent, le temps de pulvérisation minimum et approprié doit être déterminé par des expériences.

Contre-ionisation :

La rétro-ionisation désigne le phénomène par lequel, après avoir atteint une certaine épaisseur de revêtement, la poursuite de la pulvérisation entraîne la formation de trous d'épingle en forme de nid d'abeille, ce qui donne une surface rugueuse. Plus l'épaisseur du revêtement est importante, plus la charge électrostatique est élevée et plus l'intensité du champ électrique de surface est grande, ce qui augmente la probabilité d'une rupture locale de l'isolation et de la formation de trous d'épingle. Il est donc important de contrôler l'épaisseur appropriée du revêtement.

Conclusion

La chose la plus importante lors de la production d'un système de protection des bords est de relever les défis posés par la résolution des arêtes vives et des coins dans le processus de revêtement.

En tenant compte des facteurs clés affectant l'application de l'équipement de revêtement en poudre, nous pouvons minimiser les problèmes tels que l'épaisseur inégale du revêtement, l'accumulation excessive de revêtement et les défaillances potentielles du revêtement sur les bords et les coins. Cela garantit non seulement une finition visuellement attrayante, mais aussi une protection durable pour une large gamme d'objets, ce qui se traduit par une plus grande satisfaction des clients et un succès des produits.

Prenez des mesures dès maintenant pour rechercher des systèmes de protection des bords de haute qualité conçus spécifiquement pour votre projet et vos besoins en matière de produits. Consultez des experts dans ce domaine pour connaître les meilleures pratiques et les dernières avancées en matière de protection des bords.