Introduzione

La verniciatura a polvere è un trattamento superficiale che viene spesso utilizzato nella produzione di sistemi di protezione dei bordi. Per ottenere i migliori risultati possibili, è fondamentale comprendere i fattori che influenzano il processo di verniciatura delle attrezzature per la verniciatura a polvere. In questo post discuteremo sei fattori chiave che possono influenzare in modo significativo l'efficacia dell'applicazione della verniciatura a polvere.

Che cos'è la verniciatura a polvere elettrostatica?

La verniciatura a polvere è un metodo di trattamento superficiale molto diffuso che prevede l'applicazione a spruzzo di polvere plastica su un prodotto. Questa tecnica presenta numerosi vantaggi rispetto ai metodi tradizionali di verniciatura a spruzzo, tra cui tecnologia avanzata, efficienza energetica, sicurezza, affidabilità e colori vivaci.

Il principio di funzionamento e il processo di verniciatura a polvere

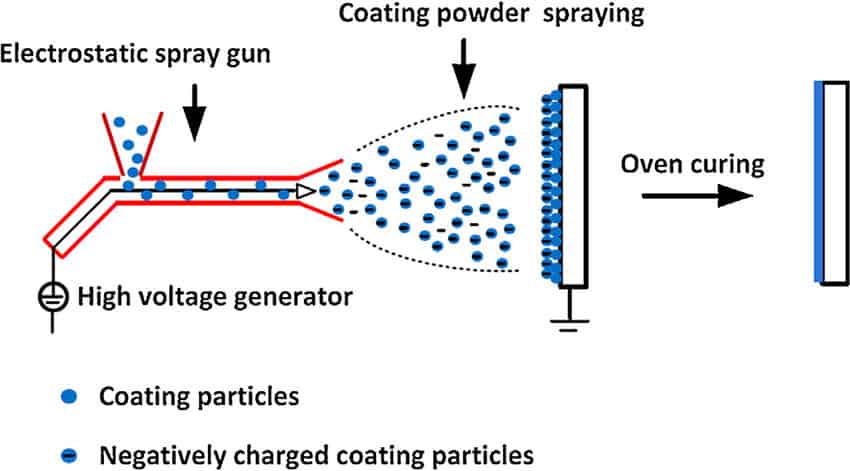

Il principio di base della verniciatura elettrostatica a polvere è il seguente:

La polvere di plastica viene caricata da un'apparecchiatura elettrostatica ad alta tensione. Sotto l'influenza del campo elettrico, ogni particella di polvere diventa una particella di rivestimento carica. Grazie alla forza elettrostatica, il rivestimento in polvere, noto anche come polvere di plastica, aderisce uniformemente al pezzo metallico, formando un rivestimento in polvere. Dopo essere state cotte ad alta temperatura e raffreddate naturalmente, le particelle di plastica si fondono e formano un rivestimento in film sottile denso e variegato sulla superficie del pezzo.

Le fasi del processo di verniciatura elettrostatica a polvere:

La polvere di plastica viene caricata da un'apparecchiatura elettrostatica ad alta tensione. Sotto l'influenza del campo elettrico, ogni particella di polvere diventa una particella di rivestimento carica. Grazie alla forza elettrostatica, il rivestimento in polvere, noto anche come polvere di plastica, aderisce uniformemente al pezzo metallico, formando un rivestimento in polvere. Dopo essere state cotte ad alta temperatura e raffreddate naturalmente, le particelle di plastica si fondono e formano un rivestimento in film sottile denso e variegato sulla superficie del pezzo.

- Pre-trattamento:

Per garantire una corretta adesione della polvere alla superficie metallica, viene eseguito un processo di pretrattamento. Questo comprende lo sgrassaggio, il lavaggio con acqua, il lavaggio con acido, il lavaggio con acqua, la fosfatazione, il lavaggio con acqua e l'asciugatura. Il pretrattamento rimuove olio, ruggine e polvere dalla superficie e crea una pellicola di fosfato uniforme e ruvida che previene la ruggine e migliora l'adesione del rivestimento in polvere.

Barriera di protezione dei bordi Prima della verniciatura a polvere

2. Spruzzatura elettrostatica:

Il rivestimento in polvere viene spruzzato uniformemente sulla superficie del pezzo da lavorare utilizzando il principio dell'attrazione elettrostatica. L'apparecchiatura elettrostatica ad alta tensione carica le particelle di polvere, che vengono quindi attratte dal pezzo metallico messo a terra, formando uno strato di rivestimento in polvere.

Verniciatura automatica a polvere

3. Polimerizzazione ad alta temperatura:

Dopo la spruzzatura elettrostatica, il pezzo viene trasportato in un forno di polimerizzazione. Il pezzo viene riscaldato a una temperatura predeterminata (in genere attorno a 200°C) e mantenuto a tale temperatura per 15 a 30 minuti. In questo modo si scioglie, si livella e si polimerizza il rivestimento in polvere, ottenendo una finitura solida e liscia. La temperatura e il tempo di polimerizzazione specifici possono variare a seconda delle dimensioni e del tipo di pezzo.

Forno di polimerizzazione ad alta temperatura

4. Raffreddamento dopo la polimerizzazione:

Dopo l'uscita dal forno di polimerizzazione, il pezzo viene raffreddato a temperatura normale. In questo modo il rivestimento si solidifica e si stabilizza.

5. Trattamento decorativo (opzionale):

Se lo si desidera, il pezzo può essere sottoposto a ulteriori trattamenti decorativi per ottenere effetti estetici specifici come venature del legno, motivi o lucentezza.

6 fattori che influenzano la spruzzatura delle apparecchiature di rivestimento in polvere

Polvere Dimensione delle particelle:

Le dimensioni delle particelle di polvere influenzano in larga misura lo spessore massimo ottenibile del rivestimento. All'aumentare delle dimensioni delle particelle di polvere, aumenta anche lo spessore massimo del rivestimento. In genere, lo spessore del rivestimento è controllato all'interno dell'intervallo tra 40-120µm.

Distanza di spruzzatura:

La distanza di spruzzatura è un importante parametro di processo che controlla lo spessore del rivestimento. Aumentando la distanza di spruzzatura si ottiene una diminuzione dello spessore del rivestimento e una riduzione dell'efficienza del rivestimento in polvere. Normalmente, la distanza di spruzzatura è controllata tra 100-300mm. Nella produzione effettiva, la distanza di spruzzatura deve essere regolata in base alla forma dell'oggetto da rivestire.

Portata della polvere:

Lo spessore del rivestimento è influenzato anche dalla portata della polvere. Nella fase iniziale della spruzzatura elettrostatica, un flusso di polvere più elevato determina un rivestimento più spesso. Tuttavia, nelle fasi successive della spruzzatura, un aumento della portata della polvere porta a una diminuzione dell'efficienza del rivestimento. In generale, la portata di polvere deve essere controllata entro un intervallo di 70-1000g/min.

Dimensione dell'oggetto:

Le dimensioni dell'oggetto da rivestire influiscono direttamente sull'area di copertura. Tuttavia, a causa delle limitazioni del diametro della pistola elettrostatica, potrebbe non essere possibile ottenere una copertura completa entro il tempo di spruzzatura specificato. In questi casi, potrebbe essere necessario aumentare il numero di pistole a spruzzo e regolare di conseguenza le dimensioni della camera di verniciatura a polvere. Inoltre, è necessario scegliere tipi di ugelli diversi per le diverse forme di profilo, come gli ugelli piatti per i profili complessi e gli ugelli con deflettori a campana per i profili piatti.

Ricopertura manuale

Tempo di spruzzatura:

Il tempo di spruzzatura influisce sul tasso di deposizione della polvere. Un tempo di spruzzatura prolungato aumenta la produzione di polvere, ma riduce il tasso di deposizione, con il risultato di non aumentare ulteriormente lo spessore del rivestimento. Pertanto, il tempo di spruzzatura minimo e adeguato deve essere determinato mediante esperimenti.

Ionizzazione posteriore:

La retro-ionizzazione si riferisce al fenomeno per cui, dopo aver raggiunto un certo spessore del rivestimento, l'ulteriore spruzzatura porta alla formazione di fori di spillo a nido d'ape, con il risultato di una superficie ruvida. Maggiore è lo spessore del rivestimento, maggiore è la carica elettrostatica e l'intensità del campo elettrico superficiale, che aumenta la probabilità di rottura locale dell'isolamento e la formazione di fori di spillo. Pertanto, è importante controllare lo spessore appropriato del rivestimento.

Conclusione

La cosa più importante quando si produce un sistema di protezione dei bordi è quello di affrontare le sfide poste dalla risoluzione di spigoli e angoli vivi nel processo di rivestimento.

Prendendo in considerazione i fattori chiave che influenzano l'applicazione delle attrezzature per la verniciatura a polvere, possiamo ridurre al minimo problemi quali lo spessore non uniforme del rivestimento, l'eccessivo accumulo di vernice e i potenziali difetti di rivestimento sui bordi e sugli angoli.

Agite subito per ricercare sistemi di protezione dei bordi di alta qualità progettati specificamente per le vostre esigenze di progetto e di prodotto. Consultate gli esperti del settore per conoscere le migliori pratiche e gli ultimi progressi nel campo della protezione dei bordi.