Introducción

La soldadura es el proceso de unión de metales y se utiliza universalmente en diversas industrias. En APAC, utilizamos soldadura para la mayoría de nuestros sistemas de protección de bordes durante la producción.

En nuestra fábrica, existen tres métodos de soldadura importantes: soldadura TIG, soldadura MIG y soldadura láser. Cada método tiene sus propias características y aplicaciones, y comprender las diferencias entre ellos es fundamental. Conozcamos más sobre ellos.

Soldadura TIG

La soldadura con gas inerte de tungsteno (TIG), también conocida como soldadura por arco de tungsteno con gas (GTAW), es un tipo de proceso de soldadura que utiliza un electrodo de tungsteno para producir la soldadura, es un método de soldadura preciso y versátil ampliamente utilizado en diversas industrias.

El principio de la soldadura TIG consiste en que dos piezas metálicas utilizan un arco eléctrico creado entre un electrodo de tungsteno no consumible y el metal base. Este arco proporciona la corriente y el calor a las piezas metálicas. El electrodo de tungsteno se sujeta en una antorcha TIG. A medida que se calienta, crea un pequeño charco de metal fundido en la superficie del metal base. El soldador añade un metal de aportación al charco fundido para unir las dos piezas metálicas. El soldador controla cuidadosamente el arco y el gas de protección para lograr una soldadura precisa y limpia.

Ventajas de la soldadura TIG

- Precisión:La soldadura TIG proporciona un alto grado de precisión y control sobre el proceso de soldadura, lo que permite realizar soldaduras limpias y precisas con una mínima distorsión o deformación.

- Estética:La soldadura TIG produce soldaduras limpias y suaves que son visualmente atractivas y requieren un acabado mínimo posterior a la soldadura.

- VersatilidadLa soldadura TIG se puede utilizar en una variedad de metales, incluidos aluminio, acero inoxidable, cobre, latón y titanio.

- Salpicaduras mínimas:En comparación con otros procesos de soldadura, la soldadura TIG produce salpicaduras mínimas, lo que reduce la necesidad de limpieza y acabado costosos y que requieren mucho tiempo después de la soldadura.

- VersatilidadLa soldadura TIG se puede utilizar en una variedad de metales, incluidos aluminio, acero inoxidable, cobre, latón y titanio.

Desventajas de la soldadura TIG

- ComplejidadLa soldadura TIG requiere un alto nivel de habilidad y experiencia para producir soldaduras de alta calidad de forma consistente, lo que dificulta su aprendizaje y dominio. Además, requiere más equipo que otros procesos de soldadura, lo que la hace más costosa y compleja.

- Velocidad lenta:La soldadura TIG es un proceso relativamente lento, lo que la hace menos adecuada para aplicaciones de soldadura de alta producción.

- Mantenimiento de electrodos de tungsteno:El electrodo de tungsteno utilizado en la soldadura TIG puede contaminarse o dañarse fácilmente, lo que genera una mala calidad de la soldadura y requiere un reemplazo frecuente.

- Costo:Los equipos de soldadura TIG son generalmente más caros que los equipos utilizados para otros procesos de soldadura, lo que los hace menos accesibles para algunos soldadores.

Aplicación de la soldadura TIG

La soldadura TIG se aplica en diversas industrias, como la automotriz, la aeroespacial, la nuclear y la fabricación de precisión. Se utiliza comúnmente para soldar materiales delgados, uniones complejas y componentes críticos que requieren soldaduras de alta calidad. La soldadura TIG también es popular por su capacidad para soldar metales diferentes. En la construcción, la soldadura MIG se utiliza generalmente para soldar aluminio.

Soldadura MIG

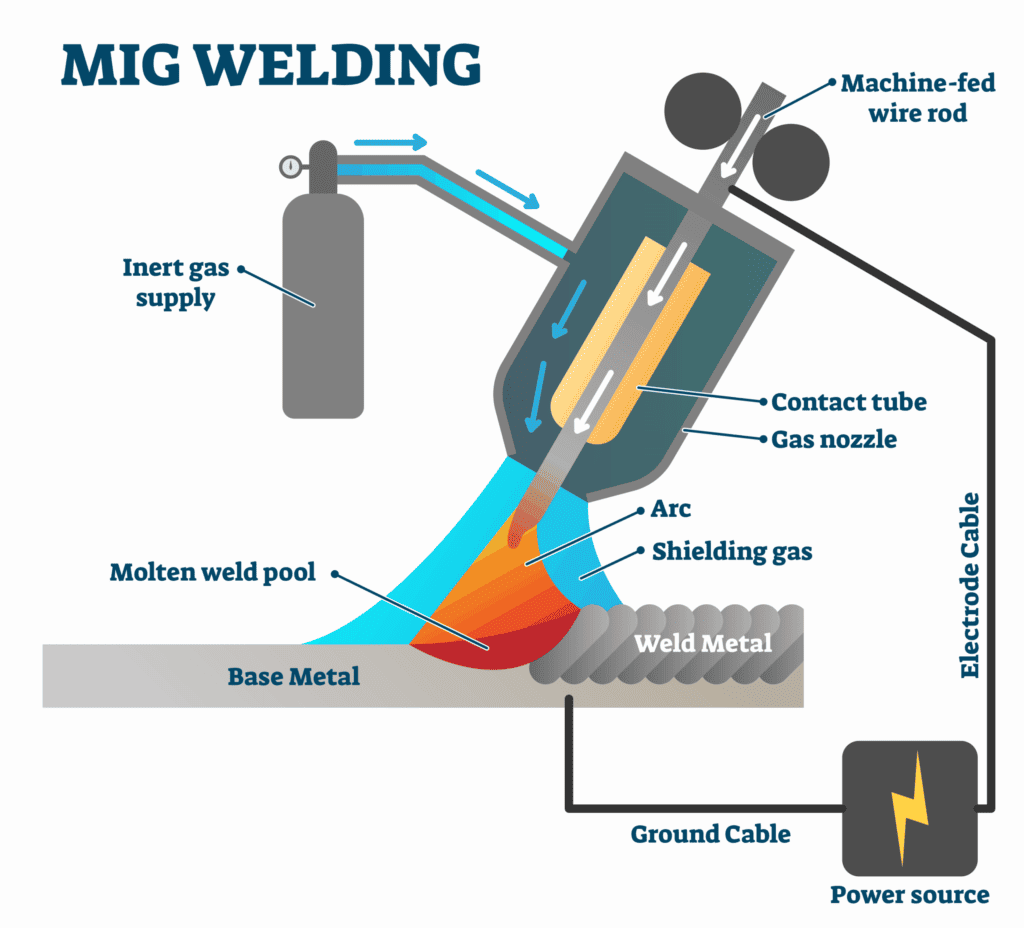

La soldadura MIG, también conocida como soldadura por arco metálico con gas (GMAW), es una técnica popular. El principio de la soldadura MIG consiste en alimentar un electrodo de alambre continuo a través de una pistola de soldar conectada a una fuente de alimentación. El arco se crea cuando el alambre entra en contacto con la pieza de trabajo, generando un calor intenso que funde el alambre del electrodo y lo fusiona con el metal base para formar una unión soldada sólida y resistente.

Ventajas y desventajas de la soldadura MIG

La soldadura MIG ofrece varias ventajas. Es conocida por su alta productividad gracias a la alimentación continua de alambre, lo que permite altas velocidades de soldadura. Además, es relativamente fácil de aprender y operar, lo que la hace ideal para principiantes. La soldadura MIG también proporciona un excelente control del cordón de soldadura, lo que permite soldaduras precisas y consistentes.

Sin embargo, la soldadura MIG presenta algunas desventajas. Puede ser más sensible al viento y a las corrientes de aire que otros métodos de soldadura debido a su dependencia del gas de protección. Además, la soldadura MIG produce más salpicaduras que técnicas como la soldadura TIG. Además, el costo inicial de instalación puede ser mayor debido a la necesidad de un suministro de gas de protección y un alimentador de alambre.

Aplicaciones de la soldadura MIG

La soldadura MIG sigue siendo un método versátil y ampliamente utilizado en diversas industrias, gracias a su velocidad, facilidad de uso y capacidad para manipular diferentes materiales.

La soldadura MIG se utiliza comúnmente en la industria de la construcción para soldar acero estructural y trabajos de fabricación.

Soldadura láser

La soldadura láser es un proceso de soldadura que utiliza un rayo láser de alta potencia para crear una fusión entre dos piezas metálicas.

El rayo láser, altamente enfocado y dirigido por óptica, produce una fuente de calor intensa que funde el metal que se está soldando. A medida que el metal se enfría y solidifica, se forma una soldadura fuerte y precisa.

Ventajas y desventajas de la soldadura láser

Las ventajas de la soldadura láser son numerosas. Ofrece una precisión excepcional, produciendo soldaduras estrechas y profundas con mínima distorsión. El proceso, altamente controlable, permite una aportación de calor precisa y un impacto térmico mínimo en las áreas circundantes. La soldadura láser también es conocida por su velocidad y eficiencia, lo que permite una alta producción.

Sin embargo, la soldadura láser presenta algunas desventajas. Los costos de equipo e instalación pueden ser considerables, lo que la hace menos accesible para operaciones a pequeña escala. Además, el proceso es muy sensible a las condiciones de la superficie y requiere operadores cualificados para obtener resultados óptimos.

Aplicaciones de la soldadura láser

La soldadura láser se aplica en diversas industrias. Se utiliza comúnmente en el sector automotriz para unir componentes de carrocería y piezas de motor. También se utiliza en la industria aeroespacial para soldar componentes delgados y delicados.

En construcción, la soldadura láser se utiliza normalmente para soldar vallas de acero.

Además, la soldadura láser se utiliza en la fabricación de productos electrónicos, la fabricación de dispositivos médicos y la producción de joyas.