Introduction

Le soudage est le processus d'assemblage des métaux, il est universellement utilisé dans diverses industries. Chez APAC, nous utilisons le soudage pour la majorité de nos systèmes de protection des bords lors de la production.

Il existe trois méthodes de soudage importantes : Le soudage TIG, le soudage MIG et le soudage au laser dans notre usine. Chaque méthode possède ses propres caractéristiques et applications, et il est essentiel de comprendre les différences entre ces méthodes de soudage. Nous allons en apprendre davantage sur ces méthodes.

Soudage TIG

Le soudage au gaz inerte de tungstène (TIG), également connu sous le nom de soudage à l'arc au gaz tungstène (GTAW), est un type de procédé de soudage qui utilise une électrode de tungstène pour produire la soudure. Il s'agit d'une méthode de soudage précise et polyvalente, largement utilisée dans diverses industries.

Le principe du soudage TIG est que deux pièces métalliques utilisent un arc électrique créé entre une électrode de tungstène non consommable et le métal de base. L'électrode de tungstène est maintenue dans une torche TIG, et à mesure que l'électrode de tungstène chauffe, elle crée un petit bain de métal en fusion à la surface du métal de base. Le soudeur ajoute ensuite un métal d'apport dans le bain de fusion pour assembler les deux pièces métalliques. L'arc et le gaz de protection sont soigneusement contrôlés par le soudeur afin de créer une soudure précise et propre.

Avantages du soudage TIG

- Précision: Le soudage TIG offre un degré élevé de précision et de contrôle du processus de soudage, ce qui permet d'obtenir des soudures nettes et précises avec un minimum de distorsion ou de gauchissement.

- Esthétique: Le soudage TIG produit des soudures propres et lisses qui sont visuellement attrayantes et nécessitent un minimum de finition après le soudage.

- Polyvalence: Le soudage TIG peut être utilisé sur une variété de métaux, y compris l'aluminium, l'acier inoxydable, le cuivre, le laiton et le titane.

- Éclaboussures minimales: Comparé à d'autres procédés de soudage, le soudage TIG produit peu de projections, ce qui réduit la nécessité d'un nettoyage et d'une finition coûteux et fastidieux après le soudage.

- Polyvalence: Le soudage TIG peut être utilisé sur une variété de métaux, y compris l'aluminium, l'acier inoxydable, le cuivre, le laiton et le titane.

Inconvénients du soudage TIG

- Complexité: Le soudage TIG exige un niveau élevé de compétences et d'expérience pour produire régulièrement des soudures de haute qualité, ce qui rend son apprentissage et sa maîtrise plus difficiles. Il nécessite également plus d'équipement que les autres procédés de soudage, ce qui le rend plus coûteux et plus complexe.

- Vitesse lente: Le soudage TIG est un procédé relativement lent, ce qui le rend moins adapté aux applications de soudage à forte production.

- Entretien des électrodes en tungstène: L'électrode de tungstène utilisée pour le soudage TIG peut être facilement contaminée ou endommagée, ce qui entraîne une mauvaise qualité de la soudure et nécessite un remplacement fréquent.

- Coût: Le matériel de soudage TIG est généralement plus cher que le matériel utilisé pour d'autres procédés de soudage, ce qui le rend moins accessible à certains soudeurs.

Application du soudage TIG

Le soudage TIG trouve des applications dans diverses industries, notamment l'automobile, l'aérospatiale, le nucléaire et la fabrication de précision. Il est couramment utilisé pour le soudage de matériaux minces, de joints complexes et de composants critiques qui nécessitent des soudures de haute qualité. Le soudage TIG est également apprécié pour sa capacité à souder des métaux différents. Dans la construction, le soudage MIG est généralement utilisé pour souder l'aluminium.

Soudage MIG

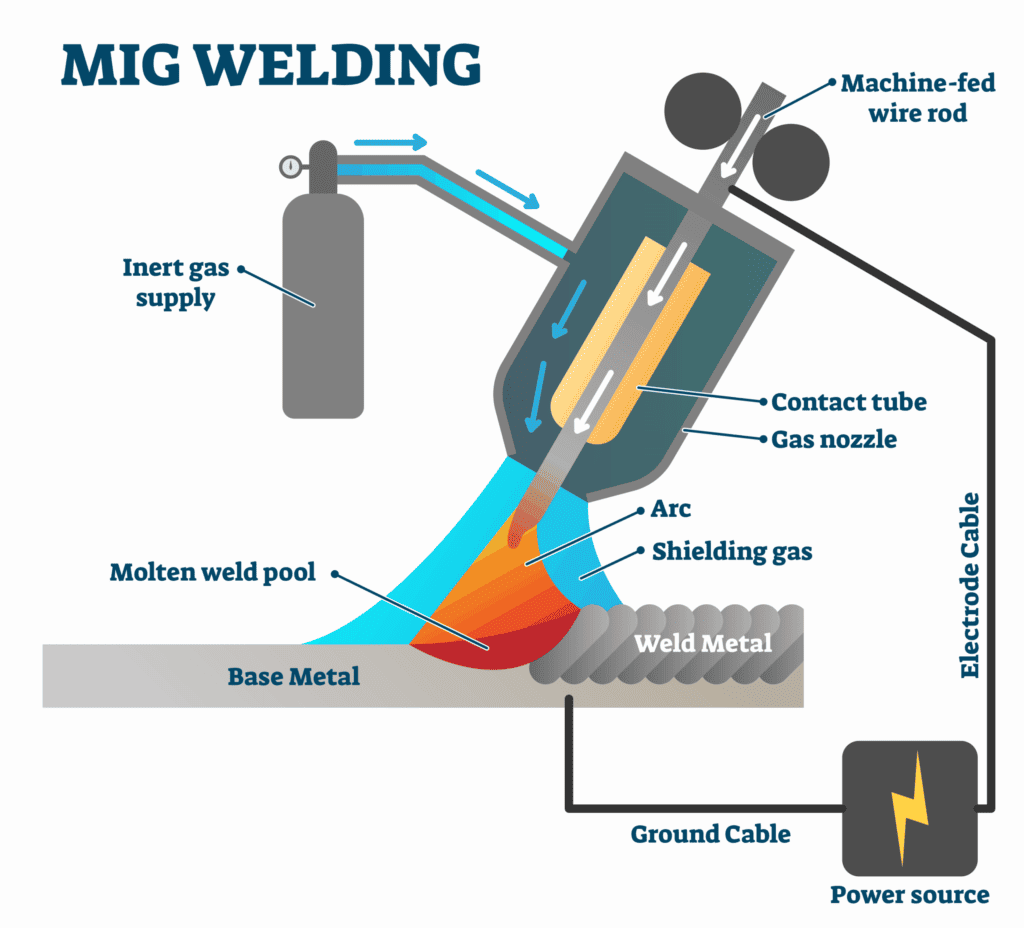

Le soudage MIG, également connu sous le nom de soudage à l'arc sous gaz métallique (GMAW), est une technique très répandue. Le principe du soudage MIG consiste à introduire un fil-électrode continu dans un pistolet de soudage relié à une source d'énergie. L'arc est créé lorsque le fil entre en contact avec la pièce à souder, générant une chaleur intense qui fait fondre le fil-électrode et le fusionne avec le métal de base pour former un joint de soudure solide et résistant.

Avantages et inconvénients du soudage MIG

Le soudage MIG présente plusieurs avantages. Il est connu pour sa productivité élevée grâce à l'alimentation continue du fil, qui permet des vitesses de soudage rapides. En outre, il est relativement facile à apprendre et à utiliser, ce qui le rend adapté aux débutants. Le soudage MIG offre également un excellent contrôle du cordon de soudure, ce qui permet de réaliser des soudures précises et régulières.

Le soudage MIG présente toutefois quelques inconvénients. Il peut être plus sensible au vent et aux courants d'air que d'autres méthodes de soudage en raison de la dépendance à l'égard du bouclier gazeux. En outre, le soudage MIG produit plus de projections que des techniques comme le soudage TIG. En outre, le coût initial d'installation peut être plus élevé en raison de la nécessité d'une alimentation en gaz de protection et d'un dévidoir de fil.

Applications du soudage MIG

Le soudage MIG reste une méthode de soudage polyvalente et largement utilisée dans diverses industries. Tout cela grâce à sa rapidité, sa facilité d'utilisation et sa capacité à traiter différents matériaux.

Le soudage MIG est couramment utilisé dans l'industrie de la construction pour souder les structures en acier et les travaux de fabrication.

Soudage au laser

Le soudage au laser est un procédé de soudage qui utilise un faisceau laser à haute puissance pour créer une fusion entre deux pièces métalliques.

Le faisceau laser, qui est fortement focalisé et dirigé par des optiques, produit une source de chaleur intense qui fait fondre le métal à souder. Lorsque le métal refroidit et se solidifie, une soudure solide et précise est formée.

Avantages et inconvénients du soudage au laser

Les avantages du soudage au laser sont nombreux. Il offre une précision exceptionnelle, produisant des soudures étroites et profondes avec une distorsion minimale. Le processus hautement contrôlable permet un apport de chaleur précis et un impact thermique minimal sur les zones environnantes. Le soudage au laser est également connu pour sa rapidité et son efficacité, ce qui permet des taux de production rapides.

Le soudage au laser présente toutefois quelques inconvénients. Les coûts d'équipement et d'installation peuvent être importants, ce qui le rend moins accessible aux petites entreprises. En outre, le processus est très sensible à l'état de la surface et nécessite des opérateurs qualifiés pour obtenir des résultats optimaux.

Applications du soudage au laser

Le soudage au laser trouve des applications dans diverses industries. Il est couramment utilisé dans le secteur automobile pour assembler des éléments de carrosserie et des pièces de moteur. Il est également utilisé dans l'aérospatiale pour souder des pièces fines et délicates.

Dans le secteur de la construction, le soudage au laser est généralement utilisé pour souder des clôtures en acier.

En outre, le soudage au laser est utilisé dans la fabrication électronique, la fabrication d'appareils médicaux et la production de bijoux.