Inledning

Pulverlackering är en ytbehandling som ofta används när vi tillverkar kantskyddssystem. För att uppnå bästa möjliga resultat är det viktigt att förstå de faktorer som påverkar beläggningsprocessen för pulverlackeringsutrustning. I det här blogginlägget kommer vi att diskutera sex viktiga faktorer som kan påverka effektiviteten i pulverlackeringen avsevärt.

Vad är elektrostatisk pulverlackering?

Pulverlackering är en allmänt använd ytbehandlingsmetod där plastpulver sprutas på en produkt, den kallas också elektrostatisk pulverlackering. Denna teknik har flera fördelar jämfört med konventionella spraymålningsmetoder, inklusive avancerad teknik, energieffektivitet, säkerhet, tillförlitlighet och livfulla färger.

Arbetsprincipen och processen för pulverlackering

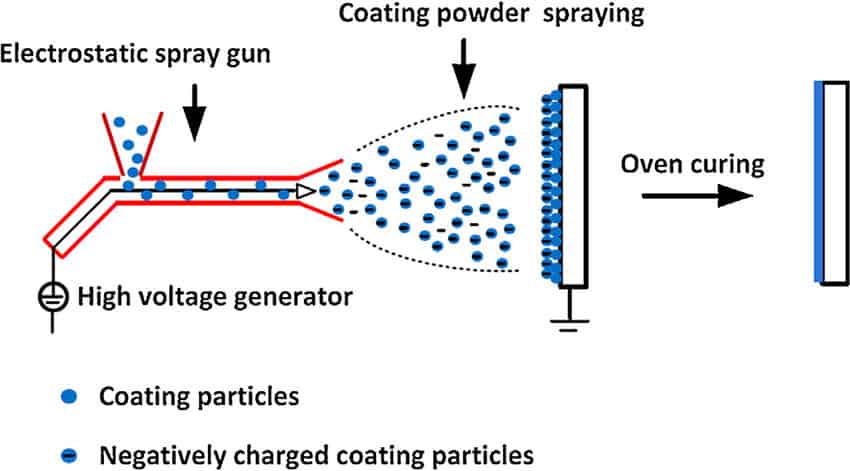

Den grundläggande principen för elektrostatisk pulverlackering är följande:

Plastpulver laddas med elektrostatisk utrustning med hög spänning. Under påverkan av det elektriska fältet blir varje pulverpartikel en laddad beläggningspartikel. På grund av den elektrostatiska kraften fäster pulverbeläggningen, även känd som plastpulver, jämnt på metallarbetsstycket och bildar en pulveriserad beläggning. Efter att ha bakats vid hög temperatur och kylts naturligt smälter plastpartiklarna och bildar en tät och varierad tunnfilmsbeläggning på arbetsstyckets yta.

Processtegen för elektrostatisk pulverlackering:

Plastpulver laddas med elektrostatisk utrustning med hög spänning. Under påverkan av det elektriska fältet blir varje pulverpartikel en laddad beläggningspartikel. På grund av den elektrostatiska kraften fäster pulverbeläggningen, även känd som plastpulver, jämnt på metallarbetsstycket och bildar en pulveriserad beläggning. Efter att ha bakats vid hög temperatur och kylts naturligt smälter plastpartiklarna och bildar en tät och varierad tunnfilmsbeläggning på arbetsstyckets yta.

- Förbehandling:

För att säkerställa korrekt vidhäftning av pulvret på metallytan utförs en förbehandlingsprocess. Detta inkluderar avfettning, vattentvätt, syratvätt, vattentvätt, fosfatering, vattentvätt och torkning. Förbehandlingen avlägsnar olja, rost och damm från ytan och skapar en jämn och grov fosfatfilm som förhindrar rost och förbättrar vidhäftningen av pulverlacken.

Kantskydd Barriär Före pulverlackering

2. Elektrostatisk sprutning:

Pulverlacken sprutas jämnt på arbetsstyckets yta med hjälp av principen om elektrostatisk attraktion. Högspänningselektrostatisk utrustning laddar pulverpartiklarna, som sedan attraheras av det jordade metallarbetsstycket och bildar ett pulverbeläggningsskikt.

Automatisk pulverlackering

3. Härdning vid hög temperatur:

Efter den elektrostatiska sprutningen transporteras arbetsstycket in i en härdningsugn. Den värms upp till en förutbestämd temperatur (vanligtvis runt 200°C) och hålls vid den temperaturen i 15 till 30 minuter. Detta smälter, jämnar ut och härdar pulverlacken, vilket resulterar i en solid och slät yta. Den specifika härdningstemperaturen och härdningstiden kan variera beroende på arbetsstyckets storlek och typ.

Härdningsugn för hög temperatur

4. Kylning efter härdning:

Arbetsstycket kyls ned till normal temperatur efter att det tagits ut ur härdningsugnen. Detta gör att beläggningen kan stelna och stabiliseras.

5. Dekorativ behandling (tillval):

Om så önskas kan arbetsstycket genomgå ytterligare dekorativa behandlingar för att uppnå specifika utseendeeffekter som träådring, mönster eller glans.

6 Faktorer som påverkar sprutning av pulverlackeringsutrustning

Pulver Partikelstorlek:

Pulverpartiklarnas storlek påverkar i hög grad den maximalt uppnåeliga beläggningstjockleken. När storleken på pulverpartiklarna ökar, ökar också den maximala beläggningstjockleken. Vanligtvis kontrolleras beläggningstjockleken inom intervallet 40-120µm.

Avstånd för sprutning:

Sprutavståndet är en viktig processparameter som styr beläggningens tjocklek. Om sprutavståndet ökas minskar beläggningens tjocklek och pulverlackeringens effektivitet. Normalt styrs sprutavståndet mellan 100-300mm. I den faktiska produktionen bör sprutavståndet justeras baserat på formen på det föremål som ska beläggas.

Flödeshastighet för pulver:

Beläggningens tjocklek påverkas också av pulverflödeshastigheten. I det inledande skedet av den elektrostatiska sprutningen ger ett högre pulverflöde en tjockare beläggning. I de senare skedena av sprutningen leder dock en ökning av pulverflödet till en minskning av pulverbeläggningens effektivitet. I allmänhet bör pulverflödeshastigheten kontrolleras inom intervallet 70-1000g/min.

Objektets storlek:

Storleken på det föremål som ska beläggas påverkar direkt täckningsområdet. På grund av begränsningarna i den elektrostatiska sprutpistolens diameter är det dock inte säkert att det går att uppnå full täckning inom den angivna spruttiden. I sådana fall kan antalet sprutpistoler behöva ökas och storleken på pulverbeläggningskammaren bör justeras i enlighet med detta. Dessutom bör olika munstyckstyper väljas för olika profilformer, t.ex. platta munstycken för komplexa profiler och munstycken med klockformade deflektorer för platta profiler.

Manuell övermålning

Sprutningstid:

Sprutningstiden påverkar pulveravsättningshastigheten. Förlängd spruttid ökar pulverutmatningen men minskar deponeringshastigheten, vilket resulterar i att beläggningens tjocklek inte ökar ytterligare. Därför bör den minsta och lämpligaste spruttiden bestämmas genom experiment.

Back-Ionization:

Back-ionisering avser fenomenet där ytterligare sprutning, efter att ha nått en viss beläggningstjocklek, leder till bildandet av bikakeliknande pinholes, vilket resulterar i en grov yta. Ju större beläggningstjockleken är, desto högre är den elektrostatiska laddningen och desto större är den elektriska fältintensiteten på ytan, vilket ökar sannolikheten för lokal isoleringsnedbrytning och bildning av pinholes. Därför är det viktigt att kontrollera lämplig beläggningstjocklek.

Slutsats

Det viktigaste när man producerar en kantskyddssystem är att ta itu med de utmaningar som uppstår när man ska lösa skarpa kanter och hörn i beläggningsprocessen.

Genom att ta hänsyn till de viktigaste faktorerna som påverkar appliceringen av pulverlackeringsutrustning kan vi minimera problem som ojämn beläggningstjocklek, överdriven beläggningsuppbyggnad och potentiella beläggningsfel på kanter och hörn. Detta säkerställer inte bara en visuellt tilltalande finish, utan ger också ett långvarigt skydd för ett brett spektrum av föremål, vilket resulterar i ökad kundnöjdhet och produktframgång.

Vidta åtgärder nu för att undersöka högkvalitativa kantskyddssystem som är utformade specifikt för dina projekt- och produktbehov. Rådgör med experter inom området för att lära dig mer om bästa praxis och de senaste framstegen inom kantskydd.