Einführung

In unserem vorherigen Blogbeitrag haben wir uns eingehend mit den Prinzipien der Pulverbeschichtung befasst und die sechs Schlüsselfaktoren besprochen, die ihre Wirksamkeit beeinflussen. Falls Sie ihn noch nicht gelesen haben, finden Sie ihn hier: 6 Schlüsselfaktoren, die das Sprühen von Pulverbeschichtungsgeräten beeinflussen.

Auf dieser Grundlage aufbauend zielt dieser Blogbeitrag darauf ab, die Vor- und Nachteile der Pulverbeschichtung zu untersuchen, häufige Herausforderungen zu erörtern, die während des Pulverbeschichtungsprozesses auftreten können, und wie man Oberflächenbeschaffenheiten effektiv prüft.

Lassen Sie uns eintauchen und die Geheimnisse für makellose Oberflächen lüften, die einen bleibenden Eindruck hinterlassen. Bleiben Sie dran!

Vorteile und Nachteile von Pulverbeschichtung

Vorteile:

- Die Qualität der durch elektrostatisches Sprühen aufgetragenen Beschichtung ist ausgezeichnet und weist eine starke Haftung auf.

- Die technischen Anforderungen an die Arbeiter sind relativ gering und die Aushärtezeit ist kurz, wodurch das Auftreten häufiger Probleme beim Sprühvorgang reduziert wird.

- Es wird kein Verdünnungsmittel benötigt, daher ist es umweltfreundlich, da es während der Bauphase keinerlei Umweltverschmutzung verursacht und keine schädlichen Substanzen für den Körper enthält.

- Hohe Farbausnutzung. Durch die Anziehungskraft des elektrischen Feldes wird der geladene Farbnebel effektiv adsorbiert und auf der Werkstückoberfläche abgelagert. Er weist nicht nur eine hohe Haftungsrate auf, sondern verteilt sich auch gleichmäßig über die gesamte Oberfläche. Die Farbausnutzungsrate kann über 80%.

- Es erzeugt gute Sprüheffekte an Kanten und Ecken komplexer Werkstücke. Durch den Spitzeneffekt der Ladung entsteht eine hohe Ladungsdichte an den Kanten und Ecken des Werkstücks, was zu einer dickeren Beschichtung führt. Selbst nachdem der Film unter Einwirkung der Oberflächenspannung getrocknet ist, behält er noch eine ausreichende Schichtdicke.

Nachteile:

- Der zu beschichtende Gegenstand muss leitfähig, wodurch es sich vor allem für die Sprühbeschichtung von metallischen Werkstücken mit guter Leitfähigkeit eignet. Bei nichtleitenden Materialien wie Kunststoff oder Holzprodukten müssen vor dem elektrostatischen Sprühen entsprechende Maßnahmen (wie das Eintauchen in ein spezielles Lösungsmittel oder das Aufbringen eines leitfähigen Films) getroffen werden.

- Die Qualität der Pulverbeschichtung auf komplex geformten Werkstücken ist aufgrund von Abschirmeffekten durch das elektrische Feld oder einer ungleichmäßigen Verteilung elektrischer Leitungen schwer zu gewährleisten. Manchmal Handbuch Nachbesserungen sind erforderlich.

- Die Reparatur der besprühten Oberfläche ist nicht einfach und kann teuer.

Häufige Probleme bei der Pulverbeschichtung

Häufige Probleme bei der Pulverbeschichtung sind Beschichtungsverunreinigungen, Beschichtungsschrumpfung, Farbunterschiede und schlechte Beschichtungshaftung. Hier sind die Lösungen für jedes Problem:

- Beschichtungsverunreinigungen:

- Verunreinigungen im Härteofen: Reinigen Sie die Innenwände des Härteofens mit einem feuchten Tuch und einem Staubsauger, insbesondere im Bereich der Aufhängekette und der Zwischenräume der Luftkanäle. Prüfen Sie, ob die Filter der Luftzufuhrkanäle beschädigt sind und ersetzen Sie diese gegebenenfalls.

- Verunreinigungen in der Pulverkabine: Täglich vor Arbeitsbeginn die Pulverbeschichtungsanlage mit Druckluft ausblasen und die Pulverbeschichtungsanlage und -kabine mit einem feuchten Tuch und einem Staubsauger reinigen.

- Verunreinigungen an der Hängekette: Reinigen Sie regelmäßig die Kettenschutzbleche und die Wasserauffangwanne (feuerverzinktes Blech) der Hebevorrichtungen.

- Pulververunreinigungen: Verbessern Sie die Qualität des Pulvers sowie die Lager- und Transportmethoden.

- Verunreinigungen vor der Behandlung: Reinigen Sie den Phosphatierungstank und das Sprührohr regelmäßig, um Ablagerungen zu entfernen, und kontrollieren Sie die Konzentration und das Verhältnis des Phosphatierungsbades.

- Wasserverunreinigungen: Erhöhen Sie den Wasserfilter und verwenden Sie für die letzten beiden Spülungen gereinigtes Wasser.

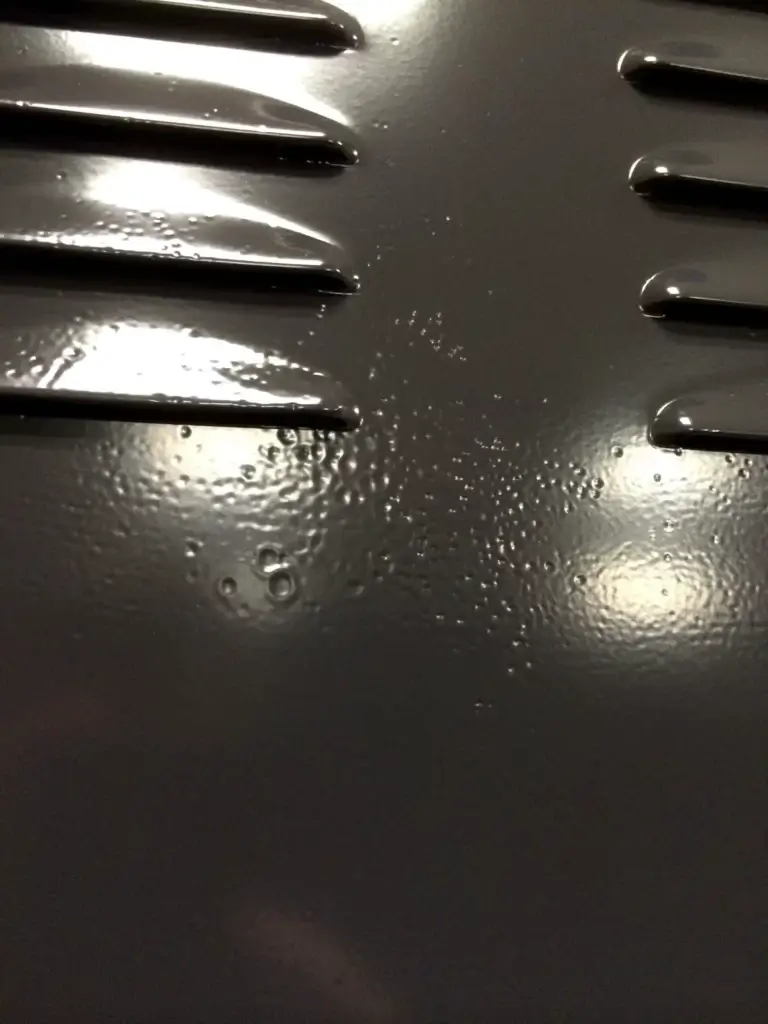

Orangenschale

Durchhängen

2. Schrumpfung der Beschichtung:

- Schrumpfung durch unvollständige Entfettung oder unzureichendes Spülen in der Vorbehandlung: Kontrollieren Sie die Konzentration und das Verhältnis des Vorentfettungstanks und des Entfettungsbades, reduzieren Sie den Ölgehalt auf den Werkstücken und verbessern Sie die Spülwirkung.

- Schrumpfung durch hohen Ölgehalt im Wasser: Erhöhen Sie den Wasserzulauffilter, um ein Austreten von Öl aus der Wasserversorgungspumpe zu verhindern.

- Schrumpfung durch zu hohe Feuchtigkeit in der Druckluft: Lassen Sie das Kondensat rechtzeitig aus der Druckluft ab.

- Schrumpfung durch feuchtes Pulver: Verbessern Sie die Lagerbedingungen des Pulvers, erhöhen Sie die Anzahl der Luftentfeuchter und stellen Sie die rechtzeitige Verwendung des wiedergewonnenen Pulvers sicher.

- Schrumpfung durch Ölverschmutzung am Werkstück durch den Luftstrom der Klimaanlage: Ändern Sie die Position und Richtung der Lüftungsschlitze der Klimaanlage.

- Schrumpfung aufgrund von Pulvermischproblemen: Reinigen Sie das Pulverbeschichtungssystem gründlich, wenn Sie das Pulver wechseln.

3. Unterschied in der Beschichtungsfarbe:

- Farbunterschiede durch ungleichmäßige Pulverpigmentverteilung: Verbessern Sie die Qualität des Pulvers und stellen Sie sicher, dass die L-, a- und b-Werte des Pulvers ähnlich und konsistent sind.

- Farbunterschiede durch unterschiedliche Aushärtungstemperaturen: Kontrollieren Sie die eingestellte Temperatur und die Geschwindigkeit der Förderkette, um eine gleichbleibende und stabile Aushärtungstemperatur und -zeit für die Werkstücke sicherzustellen.

- Farbunterschiede aufgrund ungleichmäßiger Beschichtungsdicke: Passen Sie die Prozessparameter der Pulverbeschichtung an, stellen Sie die ordnungsgemäße Funktion der Pulverbeschichtungsanlage sicher und sorgen Sie für eine konstante und gleichmäßige Beschichtungsdicke.

4. Schlechte Beschichtungshaftung:

- Schlechte Haftung durch unvollständiges Spülen in der Vorbehandlung: Spülen verstärken, Prozessparameter des Entfettens anpassen und verhindern, dass nach der Phosphatierung Entfettungslösung in den Spülbehälter gelangt.

- Schlechte Haftung durch Gelbrost oder punktuell fehlende Phosphatierung: Konzentration, Verhältnis und Temperatur des Phosphatierungsbades anpassen.

- Schlechte Haftung durch unvollständiges Abtrocknen des Wassers in Kanten und Ecken des Werkstücks: Erhöhen Sie die Trocknungstemperatur.

- Schlechte Haftung durch zu geringe Aushärtungstemperatur: Erhöhen Sie die Aushärtungstemperatur.

- Schlechte Haftung aufgrund eines zu hohen Öl- und Salzgehalts im Tiefbrunnenwasser: Erhöhen Sie den Eingangswasserfilter und verwenden Sie für die letzten beiden Spülungen gereinigtes Wasser.

Zusammenfassend lässt sich sagen, dass zur Lösung dieser häufigen Probleme auf der Grundlage der spezifischen Umstände geeignete Maßnahmen ergriffen und die erforderlichen Anpassungen der Prozessparameter des Sprühbeschichtungsprozesses sowie der Gerätewartung vorgenommen werden müssen.

Prüfung der Oberflächeneffekte spritzbeschichteter Teile

① Die Farbe der Sprühbeschichtung sollte den Anforderungen der Farbe Die Farbe muss der in der Bestellung angegebenen Farbpalette entsprechen und grundsätzlich mit dieser übereinstimmen. Die Oberfläche des beschichteten Produkts muss eine einheitliche Farbe ohne sichtbare Farbunterschiede aufweisen.

Die Sichtprüfung sollte in Innenräumen unter 40 W Leuchtstoffröhrenlicht durchgeführt werden, wobei sich die Augen in einem Abstand von etwa 30 cm zur Testplatte befinden müssen.

② Die Dicke der Spritzbeschichtung sollte zwischen 60 Und 120 Mikrometer. Die Beschichtung sollte gleichmäßig aufgetragen werden und eine starke Haftung aufweisen.

3. Die Produktoberfläche darf keine Abblätterungen, freiliegende Oberflächen, Durchbiegungen, Nadellöcher, Orangenhaut, Aufprallschäden, durchgehende Kratzer, Verformungen und Rost aufweisen. Sie sollte eben sein, ohne erhabene Kanten oder Verbiegungen. Die Oberfläche sollte sauber gehalten werden und darf keine Flecken, Ölflecken oder andere Verunreinigungen aufweisen, die das Aussehen beeinträchtigen. Weiße Rückstände sind nicht zulässig.

④ Die Oberfläche des Sprühprodukts darf keine Kratzer größer als 0,2 mm x 10 mm aufweisen. Die Kratzer sollten nicht zu tief sein und der Untergrund sollte nicht freiliegen. Die Oberfläche sollte keine durchgehenden Kratzer aufweisen, vereinzelte oder kleinere Kratzer sind jedoch zulässig.

⑤ Die Oberfläche des Produkts darf keine durchgehenden Kunststoffpulverpartikel, Siebdrucktintenpunkte, Vertiefungen, Ausbuchtungen, Vorsprünge oder Absackstellen aufweisen. Auch verstreute oder kleine Partikel dürfen nicht vorhanden sein.

⑥ Härteprüfung: Es wird ein Mitsubishi-Bleistift vom Typ „UNI“ mit einem Winkel von 45 Grad verwendet. Die Prüflänge sollte 25 mm überschreiten und die Härte über 2H liegen. Die Prüfung sollte an fertigen Produkten durchgeführt werden. 5 Linien auf der Oberfläche werden geprüft. Sind keine Kratzer vorhanden, gilt der Test als bestanden.

⑦ Haftungsprüfung: Für die Linienkratzprüfung sollte ein Standard-Gittermesser aus Wolframkarbidlegierung verwendet werden. Es sollte ein 2 cm breites Klebeband der Güteklasse 3M 600 verwendet werden. Das Klebeband sollte zur Prüfung einmal in 45-Grad-Richtung gezogen werden. Die Haftung sollte den Anforderungen der Stufe 2 gemäß GB 9286 entsprechen.

Abschluss

Bei APAC spielt die Pulverbeschichtung eine entscheidende Rolle bei der Herstellung unserer hochwertigen Kantenschutzsysteme in der APAC-Region. Durch die strikte Einhaltung der oben genannten Prüfrichtlinien garantieren wir unseren Kunden hervorragende Qualität und Leistung. Kontaktieren Sie uns noch heute, um mehr über unser elektrostatisches Sprühbeschichtungsverfahren zu erfahren und wie es zur außergewöhnlichen Haltbarkeit und Funktionalität unserer Kantenschutzsysteme beiträgt.