Introducción

En nuestra entrada anterior, profundizamos en los principios del recubrimiento en polvo y analizamos los seis factores clave que influyen en su eficacia. Si aún no la has leído, puedes encontrarla aquí: 6 factores clave que afectan a la pulverización de los equipos de recubrimiento en polvo.

Sobre la base de esa base, esta publicación del blog tiene como objetivo explorar las ventajas y desventajas del recubrimiento en polvo, los desafíos comunes que pueden surgir durante el proceso de recubrimiento en polvo y cómo inspeccionar eficazmente los acabados de la superficie.

Profundicemos en el tema y descubramos los secretos para lograr acabados impecables que dejen una impresión duradera. ¡No se lo pierdan!

Ventajas y desventajas del recubrimiento en polvo

Ventajas:

- La calidad del recubrimiento aplicado mediante pulverización electrostática es excelente, con una fuerte adhesión.

- Los requisitos técnicos para los trabajadores son relativamente bajos y el tiempo de curado es corto, lo que reduce la aparición de problemas comunes en el proceso de pulverización.

- No se requiere diluyente, por lo que es respetuoso con el medio ambiente, con cero contaminación durante la construcción y sin sustancias nocivas para el cuerpo.

- Alta utilización de pintura. Gracias a la fuerza de atracción del campo eléctrico, la niebla de pintura cargada se adsorbe eficazmente y se deposita sobre la superficie de la pieza. No solo presenta una alta tasa de adhesión, sino que también se distribuye uniformemente por toda la superficie. La tasa de utilización de pintura puede superar los... 80%.

- Produce buenos efectos de pulverización en los bordes y esquinas de piezas complejas. Gracias al efecto de punta de la carga, se genera una alta densidad de carga en los bordes y esquinas de la pieza, lo que resulta en una deposición más gruesa del recubrimiento. Incluso después de secarse por la tensión superficial, la película mantiene un espesor adecuado.

Desventajas:

- El objeto a recubrir debe ser conductivo, lo que lo hace adecuado principalmente para el recubrimiento por pulverización de piezas metálicas con buena conductividad. Para materiales no conductores, como plástico o productos de madera, es necesario tomar medidas adecuadas (como la inmersión en un disolvente especial o la aplicación de una película conductora) antes de realizar la pulverización electrostática.

- La calidad del recubrimiento en polvo en piezas de formas complejas es difícil de garantizar debido a los efectos de protección del campo eléctrico o a la distribución desigual de las líneas eléctricas. En ocasiones manual Es necesario un retoque.

- Reparar la superficie rociada no es fácil y puede ser costoso.

Problemas comunes en el recubrimiento en polvo

Los problemas comunes en el recubrimiento en polvo incluyen impurezas, contracción, diferencias de color y mala adherencia. A continuación, se presentan las soluciones para cada problema:

- Impurezas del recubrimiento:

- Impurezas en el horno de curado: Limpie las paredes internas del horno con un paño húmedo y una aspiradora, especialmente la cadena de suspensión y las ranuras de los conductos de aire. Compruebe si los filtros de los conductos de suministro de aire están dañados y reemplácelos si es necesario.

- Impurezas en la cabina de recubrimiento en polvo: Antes de comenzar a trabajar cada día, utilice aire comprimido para soplar el sistema de recubrimiento en polvo y limpie el equipo de recubrimiento en polvo y la cabina con un paño húmedo y una aspiradora.

- Impurezas en la cadena de suspensión: Limpie periódicamente las placas de protección de la cadena y la bandeja de recogida de agua (placa galvanizada en caliente) de los dispositivos de elevación.

- Impurezas del polvo: Mejorar la calidad del polvo y los métodos de almacenamiento y transporte.

- Impurezas de pretratamiento: Limpie periódicamente el tanque de fosfatación y el tubo rociador para eliminar los depósitos y controlar la concentración y la proporción del baño de fosfatación.

- Impurezas del agua: Aumente el filtro de agua y utilice agua purificada para los dos últimos enjuagues.

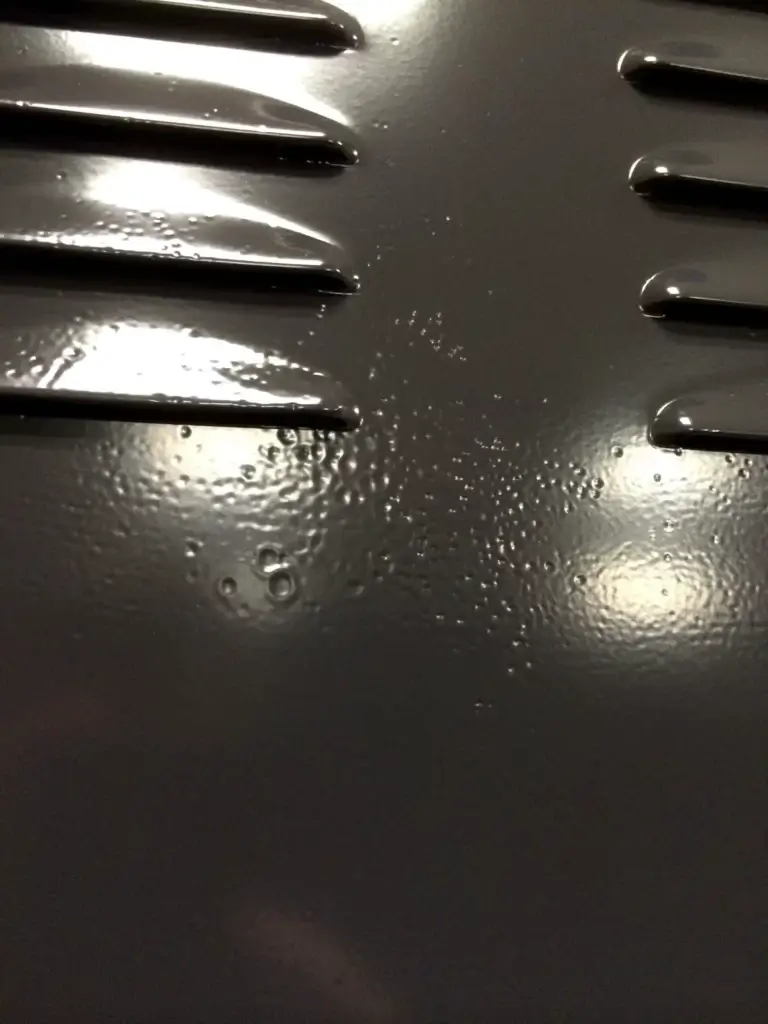

Cáscara de naranja

Hundimiento

2. Contracción del recubrimiento:

- Contracción por desengrasado incompleto o enjuague insuficiente en el pretratamiento: Controlar la concentración y la proporción del tanque de predesengrasado y del baño desengrasante, reducir el contenido de aceite en las piezas y mejorar la eficacia del enjuague.

- Contracción debido al alto contenido de aceite en el agua: Aumente el filtro de agua entrante para evitar fugas de aceite de la bomba de suministro de agua.

- Contracción por exceso de humedad en el aire comprimido: Drene el condensado del aire comprimido de manera oportuna.

- Contracción debido al polvo húmedo: Mejorar las condiciones de almacenamiento del polvo, aumentar los deshumidificadores y garantizar el uso oportuno del polvo recuperado.

- Contracción debido a la contaminación del aceite en la pieza de trabajo causada por el flujo de aire del aire acondicionado: Cambie la posición y la dirección de las rejillas de ventilación del aire acondicionado.

- Contracción debido a problemas de mezcla de polvos: limpie completamente el sistema de recubrimiento en polvo cuando cambie los polvos.

3. Diferencia de color del revestimiento:

- Diferencia de color causada por una distribución desigual del pigmento en polvo: mejora la calidad del polvo, asegurando que los valores L, a, b del polvo sean similares y consistentes.

- Diferencia de color causada por diferentes temperaturas de curado: controle la temperatura establecida y la velocidad de la cadena transportadora, asegurando una temperatura y un tiempo de curado consistentes y estables para las piezas de trabajo.

- Diferencia de color causada por un espesor de recubrimiento desigual: ajuste los parámetros del proceso de recubrimiento en polvo, asegúrese del funcionamiento adecuado del equipo de recubrimiento en polvo y mantenga un espesor de recubrimiento constante y uniforme.

4. Mala adherencia del recubrimiento:

- Mala adherencia causada por un enjuague incompleto en el pretratamiento: reforzar el enjuague, ajustar los parámetros del proceso de desengrasado y evitar que la solución desengrasante ingrese al tanque de enjuague después de la fosfatación.

- Mala adherencia causada por óxido amarillo o falta localizada de recubrimiento de fosfato: Ajuste la concentración, la proporción y la temperatura del baño de fosfatación.

- Mala adherencia causada por secado incompleto del agua en los bordes y esquinas de la pieza: Aumentar la temperatura de secado.

- Mala adherencia causada por una temperatura de curado insuficiente: Aumente la temperatura de curado.

- Mala adherencia causada por un contenido excesivo de aceite y sal en el agua del pozo profundo: Aumente el filtro de agua entrante y use agua purificada para los dos enjuagues finales.

En resumen, para abordar estos problemas comunes es necesario tomar medidas apropiadas según las circunstancias específicas y realizar los ajustes necesarios en los parámetros del proceso de recubrimiento por pulverización y el mantenimiento del equipo.

Inspección de los efectos superficiales de las piezas recubiertas con pintura en aerosol

① El color del recubrimiento en aerosol debe cumplir con los requisitos de la color La paleta especificada en el pedido debe ser coherente con ella. La superficie del producto recubierto debe tener un color uniforme, sin diferencias de color visibles.

La inspección visual debe realizarse en interiores bajo una luz fluorescente de 40 W, con los ojos a una distancia de aproximadamente 30 cm del panel de prueba.

② El espesor del recubrimiento en aerosol debe estar entre 60 y 120 Micrómetros. El recubrimiento debe aplicarse uniformemente y tener una fuerte adhesión.

③ La superficie del producto debe estar libre de desprendimientos, base expuesta, hundimientos, poros, piel de naranja, daños por impacto, rayones continuos, deformaciones y óxido. Debe ser plana, sin bordes elevados ni dobleces. La superficie debe mantenerse limpia, sin manchas, marcas de aceite ni otros contaminantes que afecten su apariencia. No se permiten marcas blancas residuales.

④ La superficie del producto pulverizado no debe presentar rayones mayores de 0,2 mm x 10 mm. Estos rayones no deben ser demasiado profundos y la base no debe quedar expuesta. La superficie no debe presentar rayones continuos, pero se permiten rayones dispersos o leves.

⑤ La superficie del producto no debe presentar partículas continuas de polvo plástico, puntos de tinta serigráfica, hoyos, protuberancias, protuberancias ni marcas de descolgamiento. Tampoco debe presentar partículas dispersas o pequeñas.

⑥ Prueba de dureza: Se debe utilizar un lápiz Mitsubishi modelo "UNI" con un ángulo de 45 grados. La longitud de la prueba debe ser superior a 25 mm y la dureza debe ser superior a 2H. La prueba debe realizarse con productos terminados. Pruebe 5 líneas en la superficie; se considera que el producto está aprobado si no presenta rayones.

⑦ Prueba de adherencia: Para la prueba de rayado de líneas, se debe utilizar una cuchilla de rejilla estándar de aleación de carburo de tungsteno. Se debe utilizar cinta de 2 cm de ancho y cinta 3M de grado 600. Para la prueba, se debe tirar de la cinta una vez en un ángulo de 45 grados. La adherencia debe cumplir con los requisitos de nivel 2 especificados en la norma GB 9286.

Conclusión

En APAC, el recubrimiento en polvo juega un papel fundamental en la producción de nuestros productos superiores. sistemas de protección de bordes En la región APAC. Al cumplir estrictamente con las directrices de inspección descritas anteriormente, garantizamos una calidad y un rendimiento excepcionales para nuestros clientes. Contáctenos hoy mismo para obtener más información sobre nuestro proceso de recubrimiento por pulverización electrostática y cómo contribuye a la excepcional durabilidad y funcionalidad de nuestros sistemas de protección de bordes.