Sissejuhatus

Eelmises blogipostituses süvenesime pulbervärvimise põhimõtetesse ja arutlesime kuue võtmeteguri üle, mis selle tõhusust mõjutavad. Kui sul pole veel olnud võimalust seda lugeda, siis leiad selle siit: 6 peamist tegurit, mis mõjutavad pulbervärvimisseadmete pihustamist.

Sellele vundamendile tuginedes on selle ajaveebipostituse eesmärk uurida pulbervärvimise eeliseid ja puudusi, pulbervärvimise protsessi käigus tekkida võivaid ühiseid väljakutseid ja seda, kuidas tõhusalt kontrollida pinnaviimistlust.

Sukeldugem ja avastagem veatute viimistluste saavutamise saladused, mis jätavad püsiva mulje. Püsige lainel!

Pulbervärvimise eelised ja puudused

Eelised:

- Elektrostaatilise pihustamise abil kantud katte kvaliteet on suurepärane, tugeva nakkuvusega.

- Tehnilised nõuded töötajatele on suhteliselt madalad ja kõvenemisaeg lühike, mis vähendab tavaliste probleemide esinemist pihustusprotsessis.

- Lahjendusvedelikku pole vaja, mistõttu on see keskkonnasõbralik, ehitusaegne saastevaba ja organismile kahjulikud ained puuduvad.

- Suur värvikasutus. Elektrivälja külgetõmbejõu tõttu adsorbeerub laetud värviudu tõhusalt ja sadestub tooriku pinnale. Sellel ei ole mitte ainult kõrge nakkuvus, vaid see jaotub ka ühtlaselt kogu pinnale. Värvi kasutusmäär võib ulatuda üle 80%.

- See annab hea pihustusefekti keerukate toorikute servadele ja nurkadele. Laengu tipuefekti tõttu on tooriku servades ja nurkades suur laengutihedus, mille tulemuseks on katte paksem ladestumine. Isegi pärast seda, kui kile kuivab pindpinevuse mõjul, säilitab see piisava paksuse.

Miinused:

- Kattav objekt peab olema juhtiv, mistõttu sobib see eelkõige hea juhtivusega metallist detailide pihustuskatmiseks. Mittejuhtivate materjalide, nagu plast- või puittooted, puhul tuleb enne elektrostaatilise pihustamist võtta asjakohaseid meetmeid (nt spetsiaalsesse lahustisse kastmine või juhtiva kile pealekandmine).

- Keerulise kujuga toorikute pulbervärvimise kvaliteeti on raske tagada elektrivälja varjestuse või elektriliinide ebaühtlase jaotuse tõttu. Mõnikord manuaal parandamine on vajalik.

- Pihustatud pinna parandamine ei ole lihtne ja võib olla kulukas.

Levinud probleemid pulbervärvimisel

Levinud probleemid pulbervärvimisel on katte lisandid, katte kokkutõmbumine, katte värvide erinevus ja katte halb adhesioon. Siin on lahendused igale probleemile:

- Katte lisandid:

- Küpsetusahjus olevad mustused: Puhastage kuivatusahju siseseinad märja lapi ja tolmuimejaga, eriti riputusketis ja õhukanalite vahesid. Kontrollige, kas õhuvarustuse kanali filtrid pole kahjustatud ja vajadusel vahetage need välja.

- Lisandid pulberkambris: Enne iga päev töö alustamist puhuge pulbervärvimissüsteem suruõhuga ning puhastage pulbervärvimisseade ja kabiin märja lapi ja tolmuimejaga.

- Rippketil olevad mustused: puhastage regulaarselt tõsteseadmete ketikaitseplaate ja veekogumisalust (kuumtsingitud plaat).

- Pulbri lisandid: Parandage pulbri kvaliteeti ning ladustamis- ja transpordimeetodeid.

- Eeltöötluse lisandid: puhastage regulaarselt fosfaatimispaaki ja pihustustoru, et eemaldada setted ning kontrollida fosfaatimisvanni kontsentratsiooni ja suhet.

- Vee lisandid: suurendage veefiltrit ja kasutage kahel viimasel loputusel puhastatud vett.

Apelsinikoor

longus

2. Katte kokkutõmbumine:

- Kokkutõmbumine ebatäieliku rasvaärastuse või ebapiisava loputamise tõttu eeltöötluses: kontrollige eelrasvaärastuspaagi ja rasvaärastusvanni kontsentratsiooni ja suhet, vähendage toorikute õlisisaldust ja parandage loputamise efektiivsust.

- Kokkutõmbumine vee kõrge õlisisalduse tõttu: Suurendage sissetuleva veefiltrit, et vältida õli lekkimist veevarustuspumbast.

- Kokkutõmbumine suruõhu liigse niiskuse tõttu: Tühjendage kondensaat suruõhust õigeaegselt.

- Niiske pulbri kokkutõmbumine: parandage pulbri säilitustingimusi, suurendage õhukuivatite arvu ja tagage taaskasutatud pulbri õigeaegne kasutamine.

- Õliga saastumisest tingitud kokkutõmbumine töödeldaval detailil, mis on põhjustatud konditsioneeri õhuvoolust: muutke kliimaseadme õhutusavade asendit ja suunda.

- Kahanemine pulbri segamise probleemide tõttu: pulbrite vahetamisel puhastage pulbervärvisüsteem põhjalikult.

3. Katte värvi erinevus:

- Pulbripigmendi ebaühtlasest jaotumisest põhjustatud värvierinevus: Parandage pulbri kvaliteeti, tagades, et pulbri L, a, b väärtused on sarnased ja järjepidevad.

- Erinevatest kõvenemistemperatuuridest põhjustatud värvierinevus: reguleerige seadistatud temperatuuri ja konveieriketi kiirust, tagades töödeldavate detailide ühtlase ja stabiilse kõvenemistemperatuuri ja -aja.

- Ebaühtlasest kattekihi paksusest põhjustatud värvierinevus: reguleerige pulbervärvimisprotsessi parameetreid, tagage pulbervärvimisseadmete nõuetekohane toimimine ning säilitage ühtlane ja ühtlane katte paksus.

4. Katte halb nake:

- Halb nakkuvus, mis on põhjustatud eeltöötluse mittetäielikust loputamisest: tugevdage loputamist, reguleerige rasvaärastusprotsessi parameetreid ja vältige rasvaärastuslahuse sattumist loputuspaaki pärast fosfaatimist.

- Halb nakkuvus, mis on põhjustatud kollasest roostest või lokaalsest fosfaatkatte puudumisest: reguleerige fosfaatvanni kontsentratsiooni, suhet ja temperatuuri.

- Kehv nake, mis on põhjustatud vee mittetäielikust kuivamisest tooriku servades ja nurkades: Tõstke kuivatustemperatuuri.

- Ebapiisavast kõvenemistemperatuurist tingitud halb nakkuvus: Suurendage kõvenemistemperatuuri.

- Halb nakkuvus, mis on põhjustatud liigsest õli- ja soolasisaldusest sügavas kaevuvees: Suurendage sissetuleva veefiltrit ja kasutage kahel viimasel loputuskorral puhastatud vett.

Kokkuvõttes nõuab nende levinud probleemide lahendamine asjakohaste meetmete võtmist vastavalt konkreetsetele asjaoludele ning vajalike kohanduste tegemist pihustuskatmisprotsessi parameetrites ja seadmete hoolduses.

Pihustuskattega detailide pinnamõjude kontroll

① Pihustuskatte värv peab vastama dokumendi nõuetele värvi tellimuses määratud palett ja peaks sellega üldiselt kooskõlas olema. Kaetud toote pinnal peab olema ühtlane värv ilma nähtava visuaalse värvierinevuseta.

Visuaalne kontroll tuleks läbi viia siseruumides 40 W fluorestsentsvalgusega, silmad peavad olema testpaneelist umbes 30 cm kaugusel.

② paksus pihustatav kattekiht peaks jääma vahele 60 ja 120 mikromeetrid. Kate peab olema ühtlaselt peale kantud ja tugeva nakkuvusega.

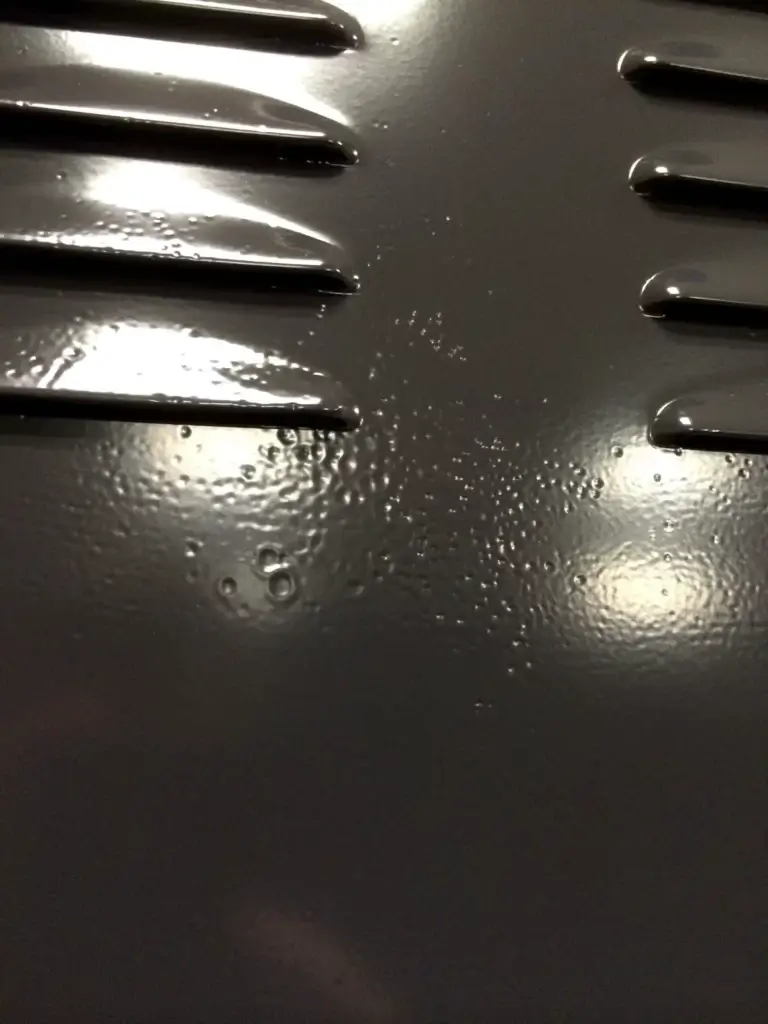

③ Toote pinnal ei tohi olla selliseid nähtusi nagu koorumine, katmata põhi, longus, augud, apelsinikoor, löökkahjustused, pidevad kriimustused, deformatsioon ja rooste. See peaks olema tasane, ilma kõrgendatud servadeta või painutamata. Pind tuleb hoida puhtana, ilma plekkide, õlijälgede või muude välimust mõjutavate saasteaineteta. Valged jäljed ei ole lubatud.

④ Pihustatud toote pinnal ei tohi olla kriimustusi, mis on suuremad kui 0,2 mm x 10 mm. Kriimud ei tohiks olla liiga sügavad ja alus ei tohiks olla paljastatud. Pinnal ei tohiks olla pidevaid kriime, kuid hajutatud või väiksemad kriimud on lubatud.

⑤ Toote pinnal ei tohi olla pidevaid plastikust pulbriosakesi, siiditrükivärvi täppe, auke, punnisid, eendeid ega longusmärke. Samuti ei tohiks olla hajutatud ega väikeseid osakesi.

⑥ Kõvaduse testimine: tuleks kasutada Mitsubishi "UNI" mudeli pliiatsit, mille nurk on 45 kraadi. Katse pikkus peaks olema üle 25 mm ja kõvadus üle 2H. Katsetamine tuleks läbi viia valmistoodetega. Katsetage pinnal 5 joont ja see loetakse kvalifitseerituks, kui sellel pole kriimustusi.

⑦ Adhesioonikatse: joonte kriimustuste testimiseks tuleks kasutada standardset volframkarbiidi sulamist valmistatud võre nuga. Kasutada tuleks 2 cm laiust teipi ja 3M 600 klassi teipi. Testimiseks tuleks teipi tõmmata üks kord 45-kraadise suunas. Adhesioon peaks vastama standardis GB 9286 sätestatud 2. taseme nõuetele.

Järeldus

APAC-is mängib pulbervärvimine meie ülemuse tootmisel kriitilist rolli servakaitsesüsteemid APAC piirkonnas. Järgides rangelt ülaltoodud kontrollijuhiseid, tagame oma klientidele suurepärase kvaliteedi ja jõudluse. Võtke meiega ühendust juba täna, et saada lisateavet meie elektrostaatilise pihustuskatmise protsessi ja selle kohta, kuidas see aitab kaasa meie servakaitsesüsteemide erakordsele vastupidavusele ja funktsionaalsusele.