Johdanto

Edellisessä blogikirjoituksessamme syvennyimme jauhemaalauksen periaatteisiin ja keskustelimme kuudesta avaintekijästä, jotka vaikuttavat sen tehokkuuteen. Jos et ole vielä ehtinyt lukea sitä, löydät sen täältä: 6 avaintekijää, jotka vaikuttavat jauhemaalauslaitteiden ruiskuttamiseen.

Tämän perustan pohjalta tämän blogikirjoituksen tavoitteena on tutkia jauhemaalauksen etuja ja haittoja, jauhemaalauksen aikana mahdollisesti ilmeneviä yleisiä haasteita ja pintakäsittelyn tehokasta tarkastamista.

Sukeltakaamme sisään ja paljastamaan salaisuudet virheettömien viimeistelyjen saavuttamiseksi, jotka jättävät pysyvän vaikutuksen. Pysy kuulolla!

Jauhemaalauksen edut ja haitat

Edut:

- Sähköstaattisella ruiskulla levitetyn pinnoitteen laatu on erinomainen ja tarttuu vahvasti.

- Työntekijöille asetetut tekniset vaatimukset ovat suhteellisen alhaiset ja kovettumisaika lyhyt, mikä vähentää yleisten ongelmien esiintymistä ruiskutusprosessissa.

- Laimennusainetta ei tarvita, joten se on ympäristöystävällinen, ei saastuta rakentamisen aikana eikä haitallisia aineita keholle.

- Korkea maalin käyttöaste. Sähkökentän vetovoiman ansiosta varautunut maalisumu adsorboituu tehokkaasti ja kerrostuu työkappaleen pinnalle. Sen lisäksi, että sillä on korkea tarttuvuus, se myös jakautuu tasaisesti koko pinnalle. Maalin käyttöaste voi nousta yli 80%.

- Se tuottaa hyviä ruiskutusvaikutuksia monimutkaisten työkappaleiden reunoihin ja kulmiin. Panoksen kärkivaikutuksen ansiosta työkappaleen reunoissa ja kulmissa on suuri varaustiheys, mikä johtaa pinnoitteen paksuuntumiseen. Vaikka kalvo kuivuu pintajännityksen vaikutuksesta, se säilyttää riittävän paksuuden.

Haitat:

- Pinnoitettavan kohteen on oltava johtava, joten se soveltuu ensisijaisesti hyvin johtavien metallityökappaleiden ruiskumaalaukseen. Sähköä johtamattomien materiaalien, kuten muovi- tai puutuotteiden, kohdalla on suoritettava asianmukaiset toimenpiteet (kuten upottaminen erityiseen liuottimeen tai johtavan kalvon levittäminen), ennen kuin sähköstaattinen ruiskutus voidaan suorittaa.

- Monimutkaisten työkappaleiden jauhemaalauksen laatua on vaikea taata sähkökentän aiheuttamien suojavaikutusten tai sähkölinjojen epätasaisen jakautumisen vuoksi. Joskus manuaalinen korjaus on tarpeen.

- Ruiskutetun pinnan korjaaminen ei ole helppoa ja voi olla kalliiksi.

Yleisiä ongelmia jauhemaalauksessa

Yleisiä ongelmia jauhemaalauksessa ovat pinnoitteen epäpuhtaudet, pinnoitteen kutistuminen, pinnoitteen värierot ja huono pinnoitteen tarttuvuus. Tässä on ratkaisut jokaiseen ongelmaan:

- Pinnoitteen epäpuhtaudet:

- Epäpuhtaudet kuivausuunissa: Puhdista kuivausuunin sisäseinät kostealla liinalla ja pölynimurilla, erityisesti ripustusketjussa ja ilmakanavissa olevat raot. Tarkista, ovatko ilmansyöttökanavan suodattimet vaurioituneet ja vaihda ne tarvittaessa.

- Jauhekaapin epäpuhtaudet: Puhalla jauhemaalausjärjestelmä paineilmalla joka päivä ennen töiden aloittamista ja puhdista jauhemaalauslaitteet ja -kaappi märällä liinalla ja pölynimurilla.

- Epäpuhtaudet ripustusketjussa: Puhdista säännöllisesti nostolaitteiden ketjusuojalevyt ja vedenkeräysallas (kuumasinkitty levy).

- Jauheen epäpuhtaudet: Paranna jauheen laatua sekä varastointi- ja kuljetusmenetelmiä.

- Esikäsittelyn epäpuhtaudet: Puhdista fosfatointisäiliö ja ruiskutusputki säännöllisesti saostumien poistamiseksi ja säädä fosfatointikylvyn pitoisuutta ja suhdetta.

- Veden epäpuhtaudet: Lisää vedensuodatinta ja käytä puhdistettua vettä kahdessa viimeisessä huuhtelussa.

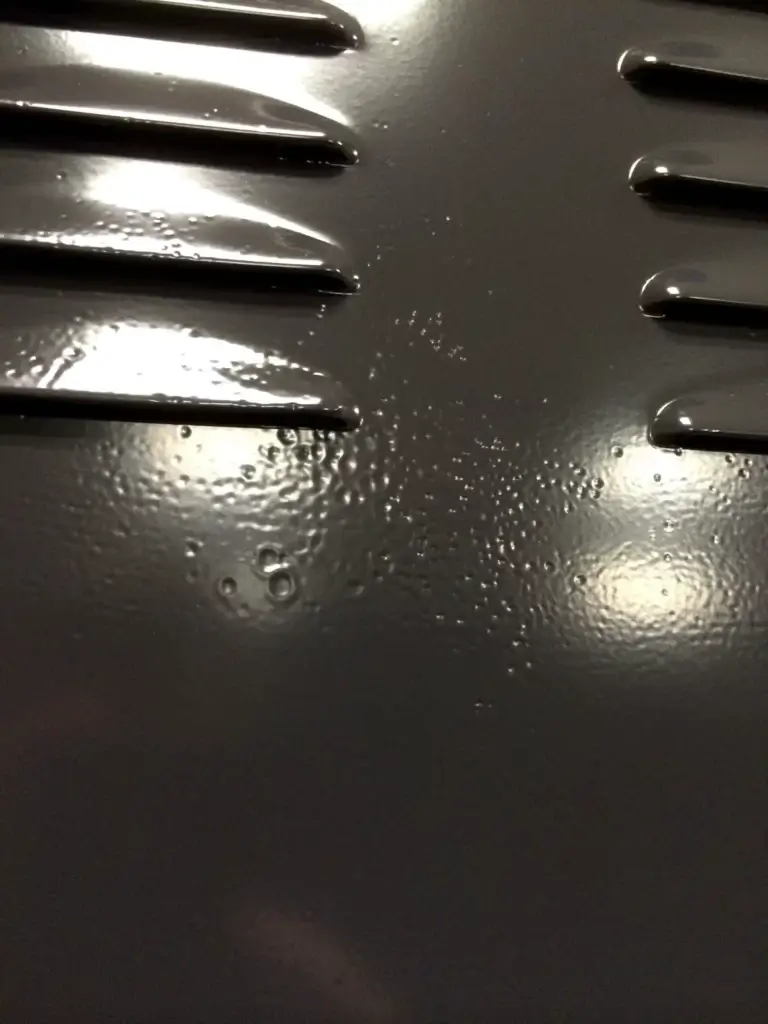

Appelsiinin kuori

Sagging

2. Pinnoitteen kutistuminen:

- Kutistuminen epätäydellisen rasvanpoiston tai riittämättömän huuhtelun vuoksi esikäsittelyssä: Säädä esirasvanpoistosäiliön ja rasvanpoistokylvyn pitoisuutta ja suhdetta, vähennä työkappaleiden öljypitoisuutta ja paranna huuhtelun tehokkuutta.

- Veden korkeasta öljypitoisuudesta johtuva kutistuminen: Lisää tuloveden suodatinta estääksesi öljyn vuotamisen vesipumpusta.

- Kutistuminen paineilman liiallisesta kosteudesta: Tyhjennä kondensaatti paineilmasta ajoissa.

- Kostean jauheen aiheuttama kutistuminen: Paranna jauheen säilytysolosuhteita, lisää kosteudenpoistajia ja varmista kierrätetyn jauheen oikea-aikainen käyttö.

- Kutistuminen työkappaleen öljyn aiheuttamasta likaantumisesta ilmastointilaitteen ilmavirran aiheuttamana: Muuta ilmastointisuuttimien asentoa ja suuntaa.

- Jauhesekoitusongelmista johtuva kutistuminen: Puhdista jauhemaalausjärjestelmä perusteellisesti jauheiden vaihdon yhteydessä.

3. Pinnoitteen väriero:

- Jauhepigmentin epätasaisen jakautumisen aiheuttama väriero: Paranna jauheen laatua varmistaen, että jauheen L, a, b arvot ovat samanlaiset ja yhdenmukaiset.

- Eri kovetuslämpötilojen aiheuttama väriero: Säädä asetettua lämpötilaa ja kuljetinketjun nopeutta varmistaen tasaisen ja vakaan kovettumislämpötilan ja -ajan työkappaleille.

- Epätasaisen pinnoitteen paksuuden aiheuttama väriero: Säädä jauhemaalausprosessin parametreja, varmista jauhemaalauslaitteiden oikea toiminta ja säilytä tasainen ja tasainen pinnoitteen paksuus.

4. Huono pinnoitteen tarttuvuus:

- Esikäsittelyn epätäydellisen huuhtelun aiheuttama huono tarttuvuus: Vahvista huuhtelua, säädä rasvanpoistoprosessin parametreja ja estä rasvanpoistoliuoksen pääsy huuhtelusäiliöön fosfatoinnin jälkeen.

- Keltaisen ruosteen tai paikallisen fosfaattipinnoitteen puutteen aiheuttama huono tarttuvuus: Säädä fosfatointikylvyn pitoisuutta, suhdetta ja lämpötilaa.

- Huono tarttuvuus, joka johtuu veden epätäydellisestä kuivumisesta työkappaleen reunoissa ja kulmissa: Nosta kuivauslämpötilaa.

- Huono tarttuvuus riittämättömän kovettumislämpötilan vuoksi: Nosta kovettumislämpötilaa.

- Huono tarttuvuus syvän kaivon veden liiallisesta öljy- ja suolapitoisuudesta: Lisää sisään tulevan veden suodatinta ja käytä puhdistettua vettä kahdessa viimeisessä huuhtelussa.

Yhteenvetona voidaan todeta, että näiden yleisten ongelmien ratkaiseminen edellyttää asianmukaisten toimenpiteiden toteuttamista erityisolosuhteiden perusteella ja tarvittavien säätöjen tekemistä ruiskupinnoitusprosessin parametreihin ja laitteiden huoltoon.

Ruiskupinnoitettujen osien pintavaikutusten tarkastus

① Ruiskupinnoitteen värin tulee täyttää vaatimukset väri tilauksessa määritetty paletti, ja sen tulee olla yleisesti ottaen sen mukainen. Päällystetyn tuotteen pinnan tulee olla tasainen ilman ilmeistä visuaalista värieroa.

Silmämääräinen tarkastus on suoritettava sisätiloissa 40 W loistelamppuvalon alla, silmät noin 30 cm:n etäisyydellä testipaneelista.

② paksuus ruiskupinnoitteen tulee olla välillä 60 ja 120 mikrometriä. Pinnoite on levitettävä tasaisesti ja sillä on oltava vahva tarttuvuus.

③ Tuotteen pinnalla ei saa olla sellaisia ilmiöitä kuin kuoriutuminen, paljas pohja, painuma, reikiä, appelsiinin kuori, iskuvaurioita, jatkuvia naarmuja, muodonmuutoksia ja ruostetta. Sen tulee olla tasainen ilman kohoavia reunoja tai taipumista. Pinta tulee pitää puhtaana ilman tahroja, öljyjälkiä tai muita ulkonäköön vaikuttavia epäpuhtauksia. Valkoisia jälkiä ei sallita.

④ Ruiskutetun tuotteen pinnalla ei saa olla suurempia naarmuja kuin 0,2 mm x 10 mm. Naarmut eivät saa olla liian syviä, eikä pohja saa olla paljaana. Pinnalla ei saa olla jatkuvia naarmuja, mutta hajanaiset tai pienet naarmut ovat sallittuja.

⑤ Tuotteen pinnalla ei saa olla jatkuvia muovijauhehiukkasia, silkkimusteen täpliä, kuoppia, pullistumia, ulkonemia tai painumajälkiä. Siinä ei myöskään saa olla hajallaan olevia tai pieniä hiukkasia.

⑥ Kovuustestaus: Käytä Mitsubishi "UNI" -mallin kynää, jonka kulma on 45 astetta. Testin pituuden tulee olla yli 25 mm ja kovuuden yli 2H. Testaus on suoritettava valmiilla tuotteilla. Testaa 5 viivaa pinnalla, ja se katsotaan päteväksi, jos siinä ei ole naarmuja.

⑦ Tarttuvuustesti: Viivan naarmuuntumistestaukseen tulee käyttää volframikarbidiseoksesta valmistettua standardiristikkoveistä. Käytä teippiä, jonka leveys on 2 cm ja 3M 600 -laatuista teippiä. Teippiä tulee vetää kerran 45 asteen suunnassa testausta varten. Tarttuvuuden tulee täyttää GB 9286:n tason 2 vaatimukset.

Johtopäätös

APAC:ssa jauhemaalauksella on ratkaiseva rooli esimiehen tuotannossa reunasuojausjärjestelmät APAC-alueella. Noudattamalla tarkasti yllä esitettyjä tarkastusohjeita takaamme asiakkaillemme erinomaisen laadun ja suorituskyvyn. Ota meihin yhteyttä jo tänään saadaksesi lisätietoja sähköstaattisesta ruiskupinnoitusprosessistamme ja siitä, kuinka se edistää reunasuojausjärjestelmiemme poikkeuksellista kestävyyttä ja toimivuutta.