Introduction

Dans notre précédent article de blog, nous avons approfondi les principes du thermolaquage et examiné les six facteurs clés qui influencent son efficacité. Si vous n'avez pas encore eu l'occasion de le lire, vous pouvez le trouver ici : 6 facteurs clés affectant la pulvérisation des équipements de revêtement par poudrage.

Sur cette base, cet article de blog vise à explorer les avantages et les inconvénients du revêtement en poudre, les défis courants qui peuvent survenir au cours du processus de revêtement en poudre et la manière d'inspecter efficacement les finitions de surface.

Plongeons-y et découvrons les secrets pour obtenir des finitions impeccables qui laissent une impression durable. Restez à l'écoute !

Avantages et inconvénients du revêtement par poudre

Avantages :

- La qualité du revêtement appliqué par pulvérisation électrostatique est excellente, avec une forte adhérence.

- Les exigences techniques pour les travailleurs sont relativement faibles et le temps de durcissement est court, ce qui réduit l'apparition de problèmes courants dans le processus de pulvérisation.

- Aucun diluant n'est nécessaire, ce qui le rend respectueux de l'environnement, sans pollution pendant la construction et sans substances nocives pour l'organisme.

- Utilisation élevée de la peinture. Grâce à la force d'attraction du champ électrique, le brouillard de peinture chargé est efficacement adsorbé et déposé sur la surface de la pièce. Non seulement il a un taux d'adhésion élevé, mais il se répartit aussi uniformément sur toute la surface. Le taux d'utilisation de la peinture peut atteindre plus de 80%.

- Il produit de bons effets de pulvérisation sur les bords et les coins des pièces complexes. Grâce à l'effet de pointe de la charge, la densité de charge est élevée sur les bords et les coins de la pièce, ce qui permet un dépôt plus épais du revêtement. Même après avoir séché sous l'action de la tension superficielle, le film conserve une épaisseur suffisante.

Inconvénients:

- L'objet à revêtir doit être conducteurCe procédé convient donc principalement au revêtement par pulvérisation de pièces métalliques présentant une bonne conductivité. Pour les matériaux non conducteurs tels que les produits en plastique ou en bois, des mesures appropriées (telles que l'immersion dans un solvant spécial ou l'application d'un film conducteur) doivent être prises avant que la pulvérisation électrostatique puisse être effectuée.

- La qualité du revêtement en poudre sur des pièces de forme complexe est difficile à garantir en raison des effets de blindage du champ électrique ou de la répartition inégale des lignes électriques. Parfois manuel des retouches sont nécessaires.

- La réparation de la surface pulvérisée n'est pas facile et peut être coûteux.

Problèmes courants dans le domaine du revêtement par poudre

Les problèmes les plus courants dans le domaine du revêtement en poudre sont les impuretés du revêtement, le retrait du revêtement, la différence de couleur du revêtement et la mauvaise adhérence du revêtement. Voici les solutions à chacun de ces problèmes :

- Impuretés du revêtement :

- Impuretés dans le four de cuisson : Nettoyez les parois intérieures du four de polymérisation à l'aide d'un chiffon humide et d'un aspirateur, en particulier au niveau de la chaîne de suspension et des interstices des conduits d'air. Vérifiez si les filtres des conduits d'alimentation en air sont endommagés et remplacez-les si nécessaire.

- Impuretés dans la cabine de poudrage : Avant de commencer le travail chaque jour, utilisez de l'air comprimé pour souffler le système de poudrage et nettoyez l'équipement de poudrage et la cabine à l'aide d'un chiffon humide et d'un aspirateur.

- Impuretés sur la chaîne de suspension : Nettoyer régulièrement les plaques de protection de la chaîne et le bac de récupération de l'eau (plaque galvanisée à chaud) des dispositifs de levage.

- Impuretés de la poudre : Améliorer la qualité de la poudre et les méthodes de stockage et de transport.

- Prétraitement des impuretés : Nettoyer régulièrement le réservoir de phosphatation et le tuyau de pulvérisation pour éliminer les dépôts, et contrôler la concentration et le rapport du bain de phosphatation.

- Impuretés de l'eau : Augmentez le filtre à eau et utilisez de l'eau purifiée pour les deux derniers rinçages.

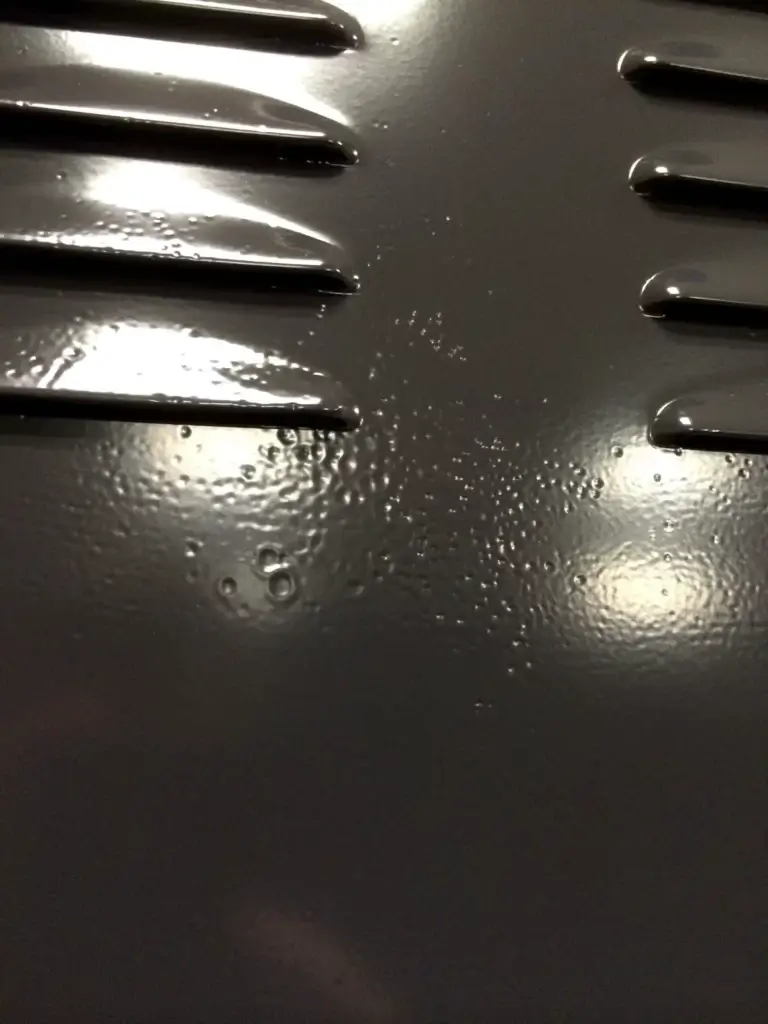

Peau d'orange

Affaissement

2. Rétrécissement du revêtement :

- Rétrécissement dû à un dégraissage incomplet ou à un rinçage insuffisant lors du prétraitement : Contrôler la concentration et le rapport entre le réservoir de prédégraissage et le bain de dégraissage, réduire la teneur en huile des pièces et améliorer l'efficacité du rinçage.

- Rétrécissement dû à une forte teneur en huile dans l'eau : Augmenter le filtre de l'eau entrante pour éviter les fuites d'huile de la pompe d'alimentation en eau.

- Rétrécissement dû à une humidité excessive dans l'air comprimé : Purgez l'eau de condensation de l'air comprimé en temps voulu.

- Rétrécissement dû à l'humidité de la poudre : améliorer les conditions de stockage de la poudre, augmenter le nombre de déshumidificateurs et veiller à l'utilisation en temps voulu de la poudre récupérée.

- Rétrécissement dû à la contamination de la pièce par de l'huile causée par le flux d'air de la climatisation : Modifier la position et la direction des bouches d'air conditionné.

- Rétrécissement dû à des problèmes de mélange de poudres : Nettoyer soigneusement le système de poudrage lors d'un changement de poudre.

3. Différence de couleur du revêtement :

- Différence de couleur causée par une distribution inégale des pigments de la poudre : Améliorer la qualité de la poudre, en veillant à ce que les valeurs L, a, b de la poudre soient similaires et cohérentes.

- Différence de couleur causée par des températures de durcissement différentes : Contrôle de la température réglée et de la vitesse de la chaîne de transport, garantissant une température et une durée de durcissement cohérentes et stables pour les pièces à usiner.

- La différence de couleur est due à une épaisseur de revêtement inégale : Ajustez les paramètres du processus de poudrage, assurez le bon fonctionnement de l'équipement de poudrage et maintenez une épaisseur de revêtement cohérente et uniforme.

4. Mauvaise adhérence du revêtement :

- Mauvaise adhérence due à un rinçage incomplet lors du prétraitement : Renforcer le rinçage, ajuster les paramètres du processus de dégraissage et empêcher la solution de dégraissage de pénétrer dans la cuve de rinçage après la phosphatation.

- Mauvaise adhérence due à la rouille jaune ou à un manque localisé de phosphatation : Ajuster la concentration, le rapport et la température du bain de phosphatation.

- Mauvaise adhérence due à un séchage incomplet de l'eau dans les bords et les coins de la pièce : Augmenter la température de séchage.

- Mauvaise adhérence due à une température de durcissement insuffisante : Augmenter la température de durcissement.

- Mauvaise adhérence due à une teneur excessive en huile et en sel dans l'eau des puits profonds : Augmenter le filtre de l'eau entrante et utiliser de l'eau purifiée pour les deux derniers rinçages.

En résumé, pour résoudre ces problèmes courants, il faut prendre des mesures appropriées en fonction des circonstances spécifiques et apporter les ajustements nécessaires aux paramètres du processus de revêtement par pulvérisation et à l'entretien de l'équipement.

Inspection des effets de surface des pièces revêtues par pulvérisation

① La couleur du revêtement pulvérisé doit être conforme aux exigences de la directive sur la protection de l'environnement. couleur Le produit doit être conforme à la palette de couleurs spécifiée dans la commande et s'y conformer dans l'ensemble. La surface du produit revêtu doit avoir une couleur uniforme sans différence de couleur visuelle évidente.

L'inspection visuelle doit être effectuée à l'intérieur sous une lumière fluorescente de 40 W, les yeux étant placés à une distance d'environ 30 cm du panneau d'essai.

② Le l'épaisseur du revêtement pulvérisé doit se situer entre 60 et 120 micromètres. Le revêtement doit être appliqué uniformément et avoir une forte adhérence.

③ La surface du produit doit être exempte de phénomènes tels que décollement, base exposée, affaissement, trous d'épingle, peau d'orange, dommages dus à des chocs, rayures continues, déformation et rouille. Elle doit être plane, sans bords saillants ni courbures. La surface doit être propre, sans taches, traces d'huile ou autres contaminants qui en altèrent l'aspect. Aucune marque blanche résiduelle n'est autorisée.

④ La surface du produit pulvérisé ne doit pas présenter de rayures supérieures à 0,2 mm x 10 mm. Les rayures ne doivent pas être trop profondes et la base ne doit pas être exposée. La surface ne doit pas présenter de rayures continues, mais des rayures éparses ou mineures sont autorisées.

⑤ La surface du produit ne doit pas présenter de particules continues de poudre plastique, de points d'encre de sérigraphie, de piqûres, de renflements, de saillies ou de marques d'affaissement. Il ne doit pas non plus y avoir de particules éparses ou mineures.

⑥ Essai de dureté : Il convient d'utiliser un crayon Mitsubishi modèle "UNI" avec un angle de 45 degrés. La longueur de l'essai doit être supérieure à 25 mm et la dureté doit être supérieure à 2H. Les essais doivent être effectués sur des produits finis. Tester 5 lignes sur la surface, et le produit est considéré comme qualifié s'il n'y a pas de rayures.

⑦ Essai d'adhérence : Un couteau à grille standard en alliage de carbure de tungstène doit être utilisé pour l'essai de rayage des lignes. Il convient d'utiliser un ruban d'une largeur de 2 cm et un ruban de qualité 3M 600. Le ruban doit être tiré une fois dans une direction de 45 degrés pour le test. L'adhérence doit répondre aux exigences de niveau 2 spécifiées dans le document GB 9286.

Conclusion

Chez APAC, le revêtement par poudre joue un rôle essentiel dans la production de nos produits de qualité supérieure. systèmes de protection des bords dans la région APAC. En respectant strictement les directives d'inspection décrites ci-dessus, nous garantissons à nos clients une qualité et des performances exceptionnelles. Contactez-nous dès aujourd'hui pour en savoir plus sur notre processus de revêtement par pulvérisation électrostatique et sur la manière dont il contribue à la durabilité et à la fonctionnalité exceptionnelles de nos systèmes de protection des bords.