Introduzione

Nel nostro precedente post sul blog, abbiamo approfondito i principi della verniciatura a polvere e discusso i sei fattori chiave che ne influenzano l'efficacia. Se non avete ancora avuto modo di leggerlo, potete trovarlo qui: 6 fattori chiave che influenzano la spruzzatura delle apparecchiature di rivestimento in polvere.

Partendo da queste basi, questo blog post intende esplorare i vantaggi e gli svantaggi della verniciatura a polvere, i problemi comuni che possono sorgere durante il processo di verniciatura a polvere e come ispezionare efficacemente le finiture superficiali.

Immergiamoci e scopriamo i segreti per ottenere finiture impeccabili che lascino un'impressione duratura. Restate sintonizzati!

Vantaggi e svantaggi del rivestimento in polvere

Vantaggi:

- La qualità del rivestimento applicato con la spruzzatura elettrostatica è eccellente, con una forte adesione.

- I requisiti tecnici per i lavoratori sono relativamente bassi e il tempo di polimerizzazione è breve, riducendo l'insorgere di problemi comuni nel processo di spruzzatura.

- Non è necessario alcun diluente, il che lo rende ecologico, con zero inquinamento durante la costruzione e nessuna sostanza nociva per l'organismo.

- Elevato utilizzo della vernice. Grazie alla forza attrattiva del campo elettrico, la nebbia di vernice carica viene efficacemente adsorbita e depositata sulla superficie del pezzo. Non solo ha un alto tasso di adesione, ma si distribuisce anche in modo uniforme su tutta la superficie. Il tasso di utilizzo della vernice può raggiungere oltre 80%.

- Produce buoni effetti di spruzzatura sui bordi e sugli angoli di pezzi complessi. Grazie all'effetto punta della carica, si ha un'elevata densità di carica nei bordi e negli angoli del pezzo, con conseguente deposito di uno spessore maggiore del rivestimento. Anche dopo l'essiccazione per effetto della tensione superficiale, il film mantiene uno spessore sufficiente.

Svantaggi: il sistema è stato progettato per essere utilizzato in modo da

- L'oggetto da rivestire deve essere conduttivo, che la rende adatta soprattutto per la verniciatura a spruzzo di pezzi metallici con una buona conduttività. Per i materiali non conduttivi, come i prodotti in plastica o in legno, è necessario adottare misure appropriate (come l'immersione in un solvente speciale o l'applicazione di una pellicola conduttiva) prima di poter effettuare la spruzzatura elettrostatica.

- La qualità della verniciatura a polvere su pezzi di forma complessa è difficile da garantire a causa degli effetti di schermatura del campo elettrico o della distribuzione non uniforme delle linee elettriche. A volte manuale è necessario un ritocco.

- Riparare la superficie spruzzata non è semplice e può essere costoso.

Problemi comuni nella verniciatura a polvere

I problemi più comuni nella verniciatura a polvere sono le impurità del rivestimento, il ritiro del rivestimento, la differenza di colore del rivestimento e la scarsa adesione del rivestimento. Ecco le soluzioni per ogni problema:

- Impurità del rivestimento:

- Impurità nel forno di polimerizzazione: Pulire le pareti interne del forno di polimerizzazione con un panno umido e un aspirapolvere, soprattutto nella catena di sospensione e nelle fessure dei condotti dell'aria. Controllare se i filtri del condotto di alimentazione dell'aria sono danneggiati e sostituirli se necessario.

- Impurità nella cabina di verniciatura: Prima di iniziare il lavoro ogni giorno, utilizzare aria compressa per soffiare il sistema di verniciatura a polvere e pulire l'attrezzatura e la cabina di verniciatura a polvere con un panno umido e un aspirapolvere.

- Impurità sulla catena sospesa: Pulire regolarmente le piastre di protezione della catena e la vaschetta di raccolta dell'acqua (piastra zincata a caldo) dei dispositivi di sollevamento.

- Impurità della polvere: Migliorare la qualità della polvere e i metodi di stoccaggio e trasporto.

- Pre-trattamento delle impurità: Pulire regolarmente il serbatoio di fosfatazione e il tubo di spruzzatura per rimuovere i depositi e controllare la concentrazione e il rapporto del bagno di fosfatazione.

- Impurità dell'acqua: Aumentare il filtro dell'acqua e utilizzare acqua depurata per gli ultimi due risciacqui.

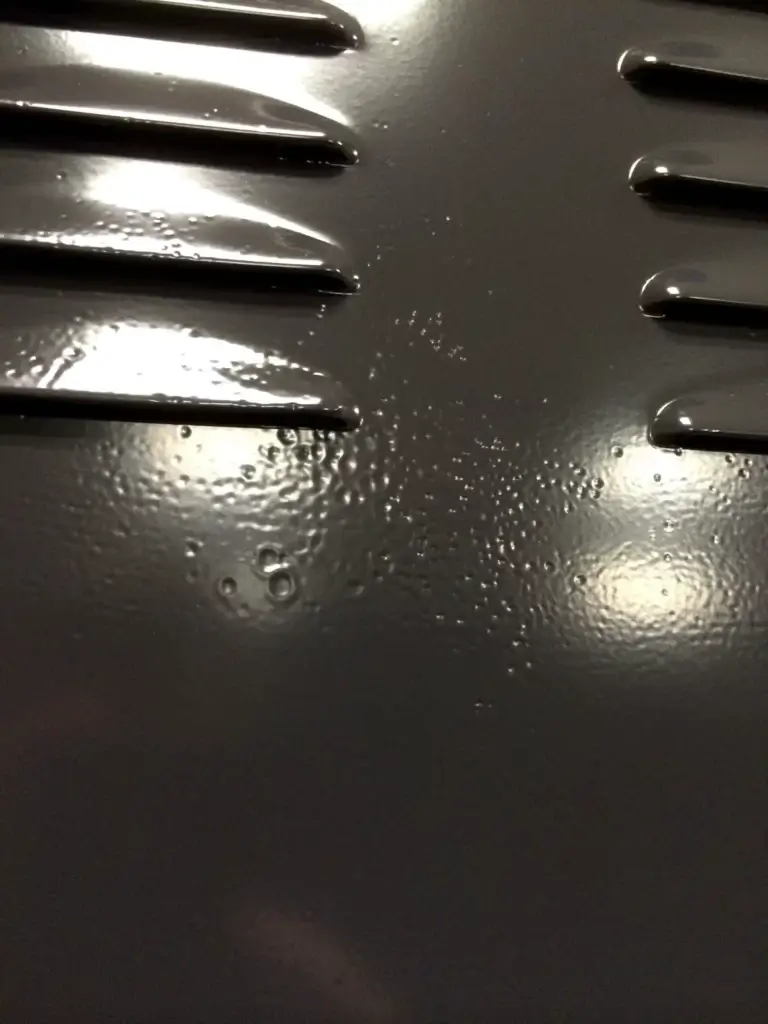

Buccia d'arancia

Cedimento

2. Restringimento del rivestimento:

- Restringimento dovuto a uno sgrassaggio incompleto o a un risciacquo insufficiente nel pretrattamento: Controllare la concentrazione e il rapporto tra il serbatoio di pre-sgrassaggio e il bagno di sgrassaggio, ridurre il contenuto di olio sui pezzi e migliorare l'efficacia del risciacquo.

- Restringimento dovuto all'elevato contenuto di olio nell'acqua: Aumentare il filtro dell'acqua in entrata per evitare perdite di olio dalla pompa di alimentazione dell'acqua.

- Restringimento dovuto a un'eccessiva umidità nell'aria compressa: Scaricare tempestivamente la condensa dall'aria compressa.

- Restringimento dovuto all'umidità della polvere: migliorare le condizioni di stoccaggio della polvere, aumentare i deumidificatori e garantire l'uso tempestivo della polvere recuperata.

- Restringimento dovuto alla contaminazione dell'olio sul pezzo in lavorazione causata dal flusso dell'aria condizionata: Cambiare la posizione e la direzione delle bocchette dell'aria condizionata.

- Restringimento dovuto a problemi di miscelazione delle polveri: Pulire accuratamente il sistema di verniciatura in polvere quando si cambia la polvere.

3. Differenza di colore del rivestimento:

- Differenza di colore causata da una distribuzione non uniforme del pigmento in polvere: Migliorare la qualità della polvere, garantendo che i valori L, a, b della polvere siano simili e coerenti.

- Differenze di colore causate dalle diverse temperature di polimerizzazione: Controllo della temperatura impostata e della velocità della catena di trasporto, per garantire una temperatura e un tempo di polimerizzazione coerenti e stabili per i pezzi.

- La differenza di colore è causata da uno spessore di rivestimento non uniforme: Regolare i parametri del processo di verniciatura in polvere, garantire il corretto funzionamento dell'apparecchiatura di verniciatura in polvere e mantenere uno spessore di rivestimento costante e uniforme.

4. Scarsa adesione del rivestimento:

- Scarsa adesione causata da un risciacquo incompleto nel pretrattamento: Rafforzare il risciacquo, regolare i parametri del processo di sgrassatura e impedire che la soluzione sgrassante entri nel serbatoio di risciacquo dopo la fosfatazione.

- Scarsa adesione causata da ruggine gialla o da una mancanza localizzata di rivestimento fosfatico: Regolare la concentrazione, il rapporto e la temperatura del bagno di fosfatazione.

- Scarsa adesione causata da un'asciugatura incompleta dell'acqua nei bordi e negli angoli del pezzo: Aumentare la temperatura di essiccazione.

- Scarsa adesione causata da una temperatura di polimerizzazione insufficiente: Aumentare la temperatura di polimerizzazione.

- Scarsa adesione causata dall'eccessivo contenuto di olio e sale nell'acqua dei pozzi profondi: Aumentare il filtro dell'acqua in ingresso e utilizzare acqua depurata per i due risciacqui finali.

In sintesi, per risolvere questi problemi comuni è necessario adottare misure appropriate in base alle circostanze specifiche e apportare le necessarie modifiche ai parametri del processo di verniciatura a spruzzo e alla manutenzione delle apparecchiature.

Ispezione degli effetti superficiali di parti rivestite a spruzzo

① Il colore del rivestimento a spruzzo deve essere conforme ai requisiti della normativa vigente. colore La gamma di colori specificata nell'ordine e deve essere generalmente coerente con essa. La superficie del prodotto rivestito deve avere un colore uniforme senza evidenti differenze cromatiche.

L'ispezione visiva deve essere condotta in ambienti interni sotto una luce fluorescente da 40W, con gli occhi a una distanza di circa 30 cm dal pannello di prova.

② Il spessore del rivestimento a spruzzo dovrebbe essere compreso tra 60 e 120 micrometri. Il rivestimento deve essere applicato in modo uniforme e avere una forte adesione.

③ La superficie del prodotto deve essere priva di fenomeni quali scrostature, base esposta, cedimenti, fori di spillo, buccia d'arancia, danni da impatto, graffi continui, deformazioni e ruggine. Deve essere piatta, senza bordi rialzati o piegature. La superficie deve essere mantenuta pulita senza macchie, tracce di olio o altri contaminanti che ne compromettano l'aspetto. Non sono ammesse macchie bianche residue.

④ Sulla superficie del prodotto spruzzato non devono essere presenti graffi di dimensioni superiori a 0,2 mm x 10 mm. I graffi non devono essere troppo profondi e la base non deve essere esposta. La superficie non deve presentare graffi continui, ma sono ammessi graffi sparsi o minori.

⑤ La superficie del prodotto non deve presentare particelle continue di polvere di plastica, punti di inchiostro serigrafico, buchi, rigonfiamenti, sporgenze o segni di cedimento. Non devono inoltre essere presenti particelle sparse o minori.

⑥ Prova di durezza: Utilizzare una matita Mitsubishi modello "UNI" con un angolo di 45 gradi. La lunghezza del test deve superare i 25 mm e la durezza deve essere superiore a 2H. I test devono essere condotti utilizzando prodotti finiti. Il test deve essere eseguito su 5 linee della superficie e si considera qualificato se non ci sono graffi.

⑦ Test di adesione: Per il test di graffiatura delle linee, utilizzare un coltello a griglia standard in lega di carburo di tungsteno. Utilizzare un nastro di 2 cm di larghezza e un nastro 3M 600. Il nastro deve essere tirato una volta in una direzione di 45 gradi per il test. L'adesione deve soddisfare i requisiti di livello 2 specificati in GB 9286.

Conclusione

In APAC, la verniciatura a polvere svolge un ruolo fondamentale nella produzione dei nostri prodotti di qualità superiore. sistemi di protezione dei bordi nella regione APAC. Rispettando rigorosamente le linee guida di ispezione sopra descritte, garantiamo ai nostri clienti qualità e prestazioni eccellenti. Contattateci oggi stesso per saperne di più sul nostro processo di rivestimento a spruzzo elettrostatico e su come esso contribuisca all'eccezionale durata e funzionalità dei nostri sistemi di protezione dei bordi.